+86-15267462807

+86-15267462807

I fanghi di disidratazione sono un processo critico in trattamento delle acque reflue e varie applicazioni industriali. Implica la riduzione del contenuto d'acqua nei fanghi, trasformEolo da uno stato liquido o semi-liquido in una "torta" più gestibile e solida.

Tra le varie tecnologie disponibili per questo compito cruciale, presse a vite and filtro pressa Distinguere come due dei metodi più ampiamente adottati ed efficaci. Mentre entrambi mirano a separare i solidi dai liquidi, i loro principi operativi, efficienze e applicazioni ideali differiscono in modo significativo.

UN Pressa a vite è un tipo di attrezzatura di disidratazione che separa continuamente i liquidi dai solidi attraverso la compressione meccanica. È rinomato per la sua semplicità, il design robusto e la capacità di gestire vari tipi di fanghi con un intervento minimo dell'operatore.

Il principio di lavoro di una pressa a vite è elegante nel suo funzionamento continuo. Fanghi, spesso condizionati con polimero Per migliorare la flocculazione (il raggruppamento insieme di particelle fine), viene alimentato nell'ingresso della stampa. UNll'interno del corpo principale, una rotazione lenta vite (o coclea) è alloggiato all'interno di un cilindrico schermo Drum (a volte indicato come cilindro o cestino del filtro).

Mentre la vite ruota, trasmette i fanghi in avanti. Il design unico della vite, spesso con un tono o un diametro variabili, gradualmente diminuisce il volume disponibile per i fanghi mentre si sposta dall'ingresso all'outlet. Questa riduzione del volume, combinata con la rotazione continua, genera una crescente pressione sui fanghi. L'acqua viene schiacciata attraverso le finiture fine dello schermo circostante, mentre i solidi compressi vengono mantenuti.

I solidi disidratati, ora sotto forma di una "torta", vengono scaricati all'estremità della vite tramite una piastra o cono di back-pressione regolabili, che aiuta a controllare il livello di disidratazione. Il liquido separato, o filtrato, si raccoglie in un bacino sotto lo schermo e viene in genere restituito al flusso di trattamento delle acque reflue principali.

I componenti del tasto di una pressione a vite includono:

Vite (coclea): L'elemento rotante centrale responsabile della trasmissione e della composizione dei fanghi.

Cilindro dello schermo/filtro: Una maglia cilindrica stazionaria o una serie di anelli attraverso la quale passa l'acqua.

Unità di guida: Alimenta la lenta rotazione della vite.

INSIGHIO DI FRUDI: Dove i fanghi condizionati entrano nella stampa.

Outlet Filtrate: Dove esce il liquido separato.

Porta di scarico della torta: Dove vengono espulsi i solidi disidratati.

Applicazioni comuni Per le pressioni a vite includono la disidratazione Frugni delle acque reflue comunali , fanghi da trasformazione di cibo e bevande , Pulp e cartiere e vari flussi di acque reflue industriali leggeri dove è richiesto una disidratazione continua e moderata.

A Filtro Press è una macchina per la disidratazione a base di batch che utilizza la filtrazione della pressione per separare i solidi dai liquidi. È noto per la sua capacità di ottenere molto alto solidi per torta contenuto e gestire tipi di fanghi impegnativi.

Il principio di lavoro di una stampa filtrante ruota attorno a forzare il liquido attraverso un mezzo di filtro ad alta pressione, lasciando indietro i solidi. A differenza di una pressione a vite continua, una pressione al filtro funziona in cicli.

Il nucleo di una stampa filtrante è costituito da una serie di verticali piatti da filtro che sono premuti insieme per formare una camera sigillata. Ogni piastra è in genere incassata e coperta da a Panno da filtro . Questi panni sono il mezzo di filtrazione primario, che consente il liquido di passare attraverso le particelle solide. L'intero gruppo di piastre è montato all'interno di un robusto telaio , supportato da barre laterali.

Un tipico ciclo di disidratazione inizia con le piastre strettamente chiuse insieme da un cilindro idraulico. Fanghi, spesso condizionati con polimero , quindi viene pompato nelle camere formate tra le piastre a pressione significativa. Mentre il fango riempie queste camere, il liquido (filtrato) viene forzato attraverso i panni del filtro ed esce dalla pressa attraverso i canali di drenaggio all'interno delle piastre. Le particelle solide sono intrappolate sulla superficie dei panni da filtro, aumentando gradualmente per formare a Torta del filtro all'interno delle camere.

Questo processo continua fino a quando le camere sono piene di torta disidrata e il flusso di filtrato diminuisce in modo significativo, indicando che la torta ha raggiunto la sua massima secchezza. Una volta completata la filtrazione, la pompa di alimentazione viene arrestata e il cilindro idraulico si ritrae, causando la separazione delle piastre. Le torte di filtro disidrate, ora solide e spesso autosufficiente, si allontanano tra le piastre in una tramoggia o trasportatore di raccolta di seguito. I panni da filtro vengono quindi puliti e la stampa è pronta per il lotto successivo.

I componenti del tasto di una pressione del filtro includono:

Piatti a filtro: Piastre incassate che formano camere per i fanghi e forniscono supporto per i panni da filtro.

Filtro panni: I supporti in tessuto permeabili che catturano i solidi e consentono il passaggio del liquido.

Telaio: La struttura robusta che contiene le piastre e il cilindro idraulico.

Cilindro idraulico: Fornisce la forza di chiudere e aprire le piastre.

Pompa di alimentazione: Fornisce i fanghi nella stampa sotto pressione.

Collettori/tubazioni: Canali per l'afflusso di fanghi e il deflusso di filtrato.

Applicazioni comuni per le pressioni del filtro si trovano in trattamento delle acque reflue industriali , mining (sterili disidratazione) , Elaborazione chimica , farmaceutici e altri settori in cui un'elevata efficienza di disidratazione, un'eccellente qualità del filtrato e la capacità di gestire una vasta gamma di fanghi impegnativi o a particelle fini sono fondamentali.

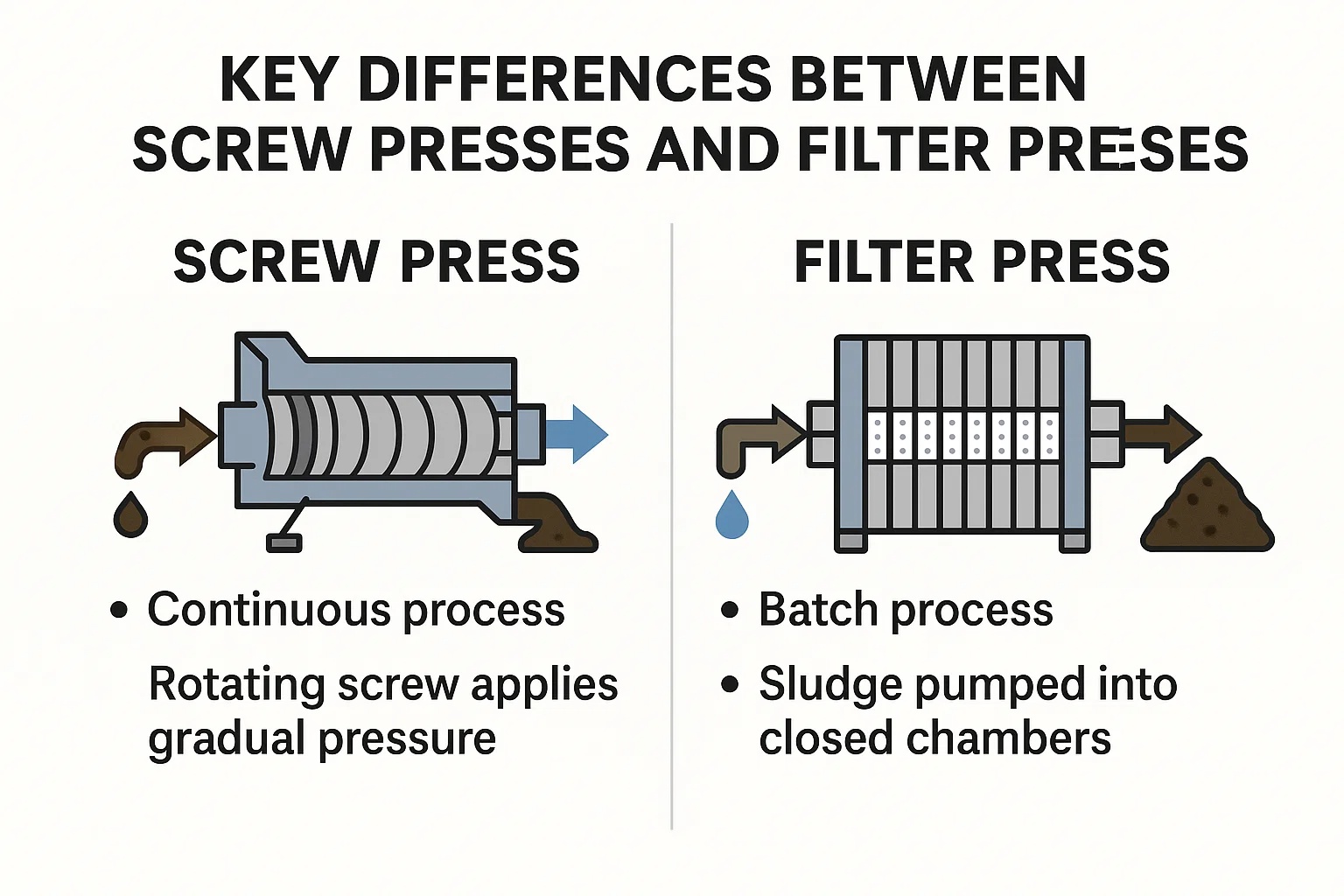

Mentre sia le presse per viti che le presse per filtri sono altamente efficaci nei fanghi di disidratazione, i loro principi operativi fondamentali e le caratteristiche delle prestazioni divergono in modo significativo. Comprendere queste differenze è cruciale per la selezione della tecnologia ottimale per una determinata applicazione.

Pressa a vite: Opera su a processo continuo principio. I fanghi vengono costantemente alimentati nella stampa e una vite rotante applica una pressione graduale e continua per comprimere i fanghi. L'acqua si scarica attraverso uno schermo stazionario e la torta disidrata viene scaricata continuamente dall'altra parte. Questo flusso continuo lo rende ideale per flussi di fanghi coerenti e operazioni automatizzate.

Filtro Press: Funziona come a processo batch . I fanghi vengono pompati in una serie di camere chiuse, costringendo l'acqua attraverso i panni del filtro ad alta pressione. Una volta che le camere sono riempite di torta disidrata, le fermate di pompaggio, le piastre vengono aperte e le torte vengono scaricate. Questo funzionamento basato sul ciclo significa che vi sono fasi di caricamento, filtrazione e scarico distinti.

La natura dei fanghi - dimensioni delle particelle, abrasività, compressibilità e contenuto di solidi - svolge un ruolo significativo nel determinare quale tecnologia è più adatta.

Pressa a vite: Generalmente si comporta bene con fanghi biologici (ad esempio, fanghi attivati in acque reflue municipali), fanghi di trasformazione alimentare e altri fanghi di consistenza medio-bassa con una natura più fibrosa o comprimibile. Sono meno sensibili alle variazioni della coerenza dei fanghi di alimentazione rispetto alle presse del filtro. Mentre possono gestire alcuni fanghi oleosi, a volte un contenuto di olio molto elevato può portare all'accecamento degli schermi. In genere preferiscono le concentrazioni di solidi di alimentazione nell'intervallo dallo 0,5% al 5%.

Filtro Press: Altamente versatile e capace di disidravare a molto più ampia gamma di tipi di fanghi , tra cui fanghi industriali di difficoltà a discesa, fanghi minerali e fanghi con alto contenuto di particelle o caratteristiche abrasive. Possono gestire i fanghi con concentrazioni di solidi iniziali più elevati e sono particolarmente efficaci per i fanghi che formano una buona struttura di torta incomprimibile. Tuttavia, i fanghi estremamente appiccicosi o altamente oleosi possono portare a un panno filtrante accecante, che richiede una pulizia più frequente.

La secchezza della torta disidrata è un fattore critico, che influisce direttamente sui costi di smaltimento e il potenziale di riutilizzo.

Pressa a vite: In genere raggiunge percentuali di solidi per torta inferiori , generalmente che vanno da Dal 15% al 25% (Sebbene alcuni design avanzati possano raggiungere fino al 30%). Ciò è dovuto al meccanismo di compressione continuo a bassa pressione. Mentre la torta è solida e impilabile, mantiene un contenuto di umidità più elevato rispetto a una torta da pressa a filtro.

Filtro Press: Eccelle nella produzione percentuali di solidi di torta molto alti , spesso che vanno da 30% a oltre il 60% (e talvolta anche più elevato per fanghi industriali specifici). Le pressioni di filtrazione elevate e il funzionamento batch consentono una disidratazione più estesa, con conseguente torta più secca e compatta che riduce significativamente il volume e il peso di smaltimento.

Pressa a vite: Offerte throughput continuo , nel senso che può elaborare i fanghi costantemente per lunghi periodi. La sua capacità è in genere misurata in volume all'ora (ad es. M³/HR o galloni/ora di alimentazione dei fanghi) e si ridimensiona linearmente con la dimensione e il numero di unità. Sono spesso scelti per le piante con un flusso continuo e costante di fanghi.

Filtro Press: Processi i fanghi in lotti , il che significa che la sua capacità complessiva è determinata dal volume dei fanghi elaborati per ciclo e dal numero di cicli al giorno. Mentre le presse di filtro individuali possono avere capacità molto grandi per lotto, la natura intermittente significa che sono più adatte alle operazioni in cui l'accumulo di fanghi può essere gestito tra i cicli o in cui più unità possono funzionare in turni sfalsati. La produttività è misurata in volume per batch o tonnellate di solidi secchi al giorno.

Pressa a vite: Noto per il suo alto livello di automazione e requisiti operativi relativamente bassi . Una volta impostato, può funzionare per lunghi periodi con l'attenzione minima dell'operatore. Sono comuni cicli di pulizia automatica e meccanismi auto-regolarmente. Questo porta a minori costi di manodopera.

Filtro Press: Richiede Più attenzione da parte dell'operatore a causa della sua natura batch. Mentre molte presse per filtri moderne sono altamente automatizzate (ad es. Spostamento automatico delle piastre, lavaggio e scarico della torta), gli operatori sono in genere necessari per monitorare il ciclo, garantire un adeguato rilascio di torte e gestire potenziali problemi di accecamento di tessuti. I sistemi automatizzati riducono in modo significativo il lavoro ma spesso richiedono più supervisione di una pressa a vite.

Pressa a vite: Generalmente ha esigenze di manutenzione complessive inferiori . La vite a movimento lento porta a una minore usura. Le attività di manutenzione comuni includono la pulizia periodica dello schermo, la lubrificazione dei cuscinetti e l'eventuale sostituzione della vite o degli elementi dello schermo a causa dell'usura abrasiva, che è rara.

Filtro Press: Tende ad avere Requisiti di manutenzione più alti e più frequenti . L'attività di manutenzione più comune è il Sostituzione di panni da filtro , che può usura, lacrima o cieca nel tempo a seconda del tipo di fanghi e delle condizioni operative. La manutenzione prevede anche il controllo e la sostituzione di componenti idraulici, le guarnizioni della piastra e la garanzia dell'integrità del pacchetto di piastre. La pulizia dei panni è un'attività operativa regolare.

Pressa a vite: Spesso richiede Consumo polimerico da moderato a alto . Il polimero è cruciale per l'efficace flocculazione delle particelle di fanghi per creare focolai più grandi che possono essere facilmente disidratati dalla vite. L'azione continua di taglio della vite può talvolta abbattere i floc, richiedendo un attentamente dosaggio del polimero.

Filtro Press: Generalmente richiede Consumo polimerico da moderato a basso Rispetto alle pressioni a vite, sebbene alcuni tipi di fanghi possano ancora richiedere un condizionamento significativo. Il meccanismo di filtrazione ad alta pressione è spesso più indulgente della resistenza al floc e la natura statica della filtrazione (una volta forma la torta) riduce la rottura del floc. Tuttavia, la flocculazione inadeguata porterà a una scarsa qualità del filtrato e a una ridotta efficienza di disidratazione.

Pressa a vite: In genere si vanta Un consumo di energia inferiore per tonnellata di solidi secchi elaborati. Il consumatore di energia principale è il motore di trasmissione a movimentazione lenta per la vite. Il suo funzionamento continuo e a bassa potenza contribuisce a tappe di elettricità più basse.

Filtro Press: Generalmente ha più consumo di energia per tonnellata di solidi secchi. Gli utenti di energia primari sono la potente pompa di alimentazione dei fanghi, che opera ad alta pressione, e l'unità di alimentazione idraulica per l'apertura e la chiusura delle piastre. Mentre opera in lotti, la domanda di energia durante il ciclo di filtrazione può essere significativa.

Costo del capitale (investimento iniziale):

Pressa a vite: Generalmente ha a Investimento di capitale iniziale inferiore Rispetto a una pressione di filtro di capacità comparabile. Il loro design più semplice e meno parti in movimento contribuiscono a un prezzo di acquisto inferiore.

Filtro Press: In genere ha a più investimento di capitale iniziale più elevato . Il telaio robusto, numerose piastre, il sistema idraulico e la pompa di alimentazione ad alta pressione contribuiscono a un costo iniziale maggiore.

Costo operativo (in corso):

Pressa a vite: Spesso si traduce Costi operativi complessivi inferiori A causa del minor consumo di energia, meno esigenze di lavoro e una ridotta frequenza di manutenzione. I costi polimerici possono essere un fattore significativo ma sono spesso compensati da altri risparmi.

Filtro Press: Può sostenere Costi operativi complessivi più elevati . Mentre produce una torta più secca (riducendo i costi di smaltimento), in genere ha un consumo di energia più elevato, una manutenzione più frequente (in particolare la sostituzione del tessuto filtro) e costi di manodopera potenzialmente più elevati se l'automazione non è massimizzata.

Lo spazio fisico richiesto per l'installazione è una considerazione importante, in particolare per le strutture con spazio limitato.

Pressa a vite: Generalmente richiede a impronta più piccola per una determinata capacità. Il suo design compatto e verticale gli consente di adattarsi a spazi più stretti, rendendolo una buona scelta per le piante esistenti o per quelli con vincoli spaziali.

Filtro Press: In genere richiede a impronta maggiore A causa della necessità di spazio sufficiente attorno alla macchina per lo spostamento della piastra, lo scarico della torta e l'accesso alla manutenzione. La disposizione della piastra orizzontale significa che occupa più area per una determinata capacità. Potrebbe essere necessario uno spazio aggiuntivo per apparecchiature ausiliarie come serbatoi di alimentazione o skid della pompa.

Entrambe le pressioni a vite e le pressioni del filtro offrono vantaggi e svantaggi unici. Comprendere questi può aiutare a perfezionare il processo di selezione.

Vantaggi:

Funzionamento continuo: Offre un processo di disidratazione costante e coerente, ideale per flussi di fanghi continui e riducendo il carico di sovratensioni sui processi a valle.

Un consumo di energia inferiore: Generalmente richiede una potenza significativamente inferiore per funzionare rispetto alle presse per filtri, portando a costi di elettricità inferiori.

Meno attenzione dell'operatore: Alti livelli di automazione consentono lunghi periodi di operazione incustodita, riducendo i costi del lavoro e liberando il personale per altre attività.

Impronta più piccola: Il design compatto richiede meno spazio sul pavimento, rendendolo adatto per strutture con area limitata.

Costo del capitale inferiore: In genere un investimento iniziale più conveniente rispetto a una stampa di filtro di capacità simile.

Meno sensibile alle variazioni di alimentazione: È possibile gestire lievi fluttuazioni nella coerenza dei fanghi in modo più robusto dei sistemi batch.

Sistema chiuso: Spesso opera come un sistema chiuso, riducendo i problemi degli odori e mantenendo un ambiente più pulito.

Svantaggi:

Solidi della torta inferiore: Produce una torta disidratata con un contenuto di umidità più elevato (in genere solidi al 15-25%), che può portare a volumi e costi di smaltimento più elevati.

Potenziale per un maggiore consumo di polimeri: L'azione continua di taglio può talvolta richiedere più polimero per mantenere l'integrità del floc, aumentando i costi chimici.

Non l'ideale per tutti i tipi di fanghi: Può lottare con fanghi estremamente fini, appiccicosi o altamente abrasivi che sono più adatti per le presse per filtri.

Qualità del filtrato limitato: La qualità del filtrato potrebbe non essere sempre così alta come quella di una pressa per filtro, che potenzialmente richiede un ulteriore trattamento se scaricato direttamente.

Vantaggi:

Solidi per torta alta: In grado di raggiungere una torta significativamente più secca (solidi o più di 30-60%), portando a sostanziali riduzioni del volume di smaltimento, del peso e dei costi associati.

Gestisce una gamma più ampia di tipi di fanghi: Altamente versatile nel trattamento di fanghi industriali diversi e impegnativi, compresi quelli con particelle molto fini, elevata abrasività o composizioni chimiche specifiche.

Eccellente qualità del filtrato: Produce un filtrato molto pulito, che spesso può essere scaricato o riutilizzato direttamente senza ulteriori trattamenti.

Costruzione robusta: Progettato per resistere ad alte pressioni operative, fornendo una durata per le esigenti applicazioni industriali.

Scalabilità per il volume batch: Può essere configurato con un gran numero di piastre per gestire volumi molto grandi di fanghi per lotto.

Svantaggi:

Funzionamento batch: La natura intermittente richiede serbatoi di accumulo o capacità di tampone e il processo di disidratazione non è continuo, potenzialmente causando strozzature.

Consumo di energia più elevato: Richiede una potenza significativa per la pompa di alimentazione ad alta pressione e il sistema idraulico, portando a costi di elettricità più elevati per tonnellata di solidi secchi.

Più laburista: Anche con l'automazione, in genere richiede una maggiore attenzione dell'operatore per il monitoraggio, lo scarico della torta e la manutenzione del tessuto del filtro.

Costo del capitale più elevato: L'investimento iniziale è generalmente più elevato a causa del complesso sistema idraulico, di numerose piastre e un telaio robusto.

Impronta più grande: Richiede più spazio per l'attrezzatura stessa e per l'accesso durante il funzionamento e la manutenzione.

MANUTENZIONE DEL PANTO FILTRO: Sono necessarie frequenti pulizia e eventuale sostituzione dei panni da filtro, aggiungendo tempo e costi di manutenzione.

Sensibilità alle variazioni dei fanghi: Le prestazioni possono essere più sensibili agli improvvisi cambiamenti nella coerenza o nella flocculazione dei fanghi, portando potenzialmente a accecanti o scarso rilascio di torte.

L'idoneità di una pressa per vite o filtro dipende spesso dall'industria specifica, dalle caratteristiche dei fanghi e dai risultati di disidratazione desiderati.

Le pressioni a vite sono frequentemente scelte per applicazioni che richiedono una disidratazione continua e moderata con una complessità operativa e un costo inferiori.

Impianti di trattamento delle acque reflue municipali: Ampiamente utilizzato per la disidratazione di fanghi attivati, fanghi primari e fanghi digeriti a causa del loro funzionamento continuo, del basso consumo di energia e dell'idoneità per i fanghi biologici.

Trasformazione di cibo e bevande: Ideale per la disidratazione di rifiuti di frutta e verdura, cereali spesi per il birrificio, fanghi lattiero -caseari e altri flussi di rifiuti organici.

Industria della polpa e della carta: Impiegato per fanghi fibrosi disidranei, multe della corteccia e altri residui di polpa.

Strutture industriali da piccole a medie: Adatto a varie applicazioni generali di trattamento delle acque reflue industriali in cui l'elevata secchezza non è la massima priorità assoluta, ma il funzionamento costante è.

Industria tessile: Per i fanghi della casa di tintura per la disidratazione e altri residui di acque reflue.

Acquacoltura: Disidrating di pesci scanno da allevamento e fanghi biologici simili.

Le pressioni del filtro sono la scelta preferita per applicazioni che richiedono solidi di torta molto elevati, eccellente qualità del filtrato e capacità di gestire fanghi impegnativi o specializzati.

Trattamento industriale delle acque reflue: Un go-to per una vasta gamma di fanghi industriali, compresi quelli di produzione chimica, prodotti farmaceutici, automobili, finiture in metallo ed elettronica.

Elaborazione mineraria e minerali: Critico per i sterili per la disidratazione, i concentrati minerali e i fanghi in cui sono essenziali alti solidi e torta secca.

Elaborazione chimica: Utilizzato nella produzione di pigmenti, coloranti, sostanze chimiche fine e altri prodotti chimici in cui sono necessari precisi separazione solida-liquido e filtrato pulito.

Ceramica e industria dell'argilla: Per slavvigi di argilla disidratante e altre sospensioni minerali.

Piante elettriche: Diswiring FGD (desolfurizzazione del gas di combustione) gesso e altri fanghi di cenere.

Biorisanamento e rifiuti pericolosi: Per i fanghi di disidratazione contenenti materiali pericolosi, in cui la riduzione del volume e il contenimento sicuro sono fondamentali.

Operazioni di riciclaggio: Come la disidratazione dell'acqua di lavaggio in plastica o altri processi di recupero.

Progetto: Espansione di un impianto di trattamento delle acque reflue municipali in un'area suburbana. Sfida: L'attuale sistema di disidratazione (cinghia) stava lottando con un aumento dei volumi di fanghi e richiedeva una significativa attenzione e manutenzione dell'operatore. L'impianto mirava a una soluzione di disidratazione più automatizzata e inferiore. Soluzione: Installazione di due unità di pressione a vite parallele. Risultato:

Lavoro ridotto: Le presse a vite operavano con una supervisione minima, liberando due operatori a tempo pieno per altri compiti di impianti.

Costi energetici inferiori: Il consumo di energia per la disidratazione è diminuito di circa il 30% rispetto al sistema precedente.

Operazione coerente: La natura continua delle pressioni a vite gestiva efficacemente l'afflusso di fanghi variabili, mantenendo prestazioni di disidratazione stabili.

Solidi per torta: Ha ottenuto un contenuto costante di solidi secchi del 20-22%, soddisfacente per le loro esigenze di smaltimento. Takeaway chiave: La pressa a vite ha fornito una soluzione conveniente, automatizzata ed efficiente dal punto di vista energetico per la disidratazione continua dei fanghi biologici municipali.

Progetto: Aggiornamento del processo di disidratazione per un flusso di fanghi pericolosi in un impianto di produzione chimica. Sfida: I fanghi contenevano precipitati chimici fini e altamente concentrati e richiedevano contenuti di solidi asciutti estremamente elevati per ridurre al minimo i costi di smaltimento specializzato e garantire la conformità normativa. I metodi di disidratazione esistenti non stavano raggiungendo la secchezza desiderata. Soluzione: Installazione di una pressione del filtro a membrana ad alta pressione completamente automatizzata. Risultato:

Solidi per torta alta: Ha raggiunto un impressionante contenuto di solidi secchi del 55-60%, riducendo significativamente il volume di rifiuti pericolosi di oltre il 70%.

Riduzione dei costi di smaltimento: La torta ultra-asciutta riduce drasticamente i costi di trasporto e discarica per i rifiuti pericolosi.

Eccellente qualità del filtrato: Il filtrato era abbastanza pulito da essere riciclato nel processo della pianta, riducendo il consumo di acqua dolce.

Integrità batch: L'operazione batch ha fornito un controllo preciso su ciascun ciclo di disidratazione, cruciale per una gestione costante dei rifiuti pericolosi. Takeaway chiave: Per le applicazioni che richiedono la massima secchezza, una qualità del filtrato superiore e la capacità di gestire fanghi impegnativi o regolamentati, la stampa del filtro offre prestazioni senza pari nonostante più elevate di capitale e complessità operative.

La selezione tra una pressa a vite e una pressa per filtri è una decisione strategica che influisce sull'efficienza operativa, i costi e la conformità ambientale. Non esiste una risposta unica per tutti; La scelta ottimale dipende da un'attenta valutazione di diversi fattori chiave specifici dell'applicazione.

Riassumi i fattori chiave da considerare:

Tipo di fanghi e caratteristiche:

Contenuto di coerenza e solidi: Quali sono i solidi iniziali %? È sottile, acquoso, o spesso e viscoso?

Dimensione e natura delle particelle: È fibroso, granulare, fine, abrasivo, oleoso o biologico?

Compressibilità: Quanto facilmente i fanghi rilasciano l'acqua sotto pressione?

Requisiti di flocculazione: Come reagisce al condizionamento polimerico?

Percentuale di solidi per torta desiderata:

Qual è la secchezza target per lo smaltimento, il riutilizzo o l'ulteriore elaborazione? Una maggiore secchezza significa costi di smaltimento inferiori.

Requisiti di throughput e capacità:

Quale volume di fanghi deve essere elaborato al giorno/ora? Il flusso di fanghi è continuo o intermittente?

Budget (costi di capitale e operativi):

Qual è l'investimento iniziale disponibile?

Quali sono i costi operativi a lungo termine (energia, polimero, manodopera, manutenzione, smaltimento)?

Requisiti operativi e livello di automazione:

Quale livello di attenzione dell'operatore è disponibile o desiderato?

L'operazione continua e altamente automatizzata è preferita o può essere gestita l'elaborazione batch?

Impronta/disponibilità dello spazio:

Quanto spazio fisico è disponibile per l'attrezzatura per la disidratazione e i suoi componenti accessori?

Requisiti di qualità del filtrato:

Qual è la qualità accettabile per il liquido separato? Verrà dimesso, riciclato o inviato per ulteriori trattamenti?

Non sono ancora sicuro di cui scegliere, prova subito a contattare Nihaowater.com. Possiamo aiutarti.

La pressa a vite si distingue per il suo funzionamento continuo, un minor consumo di energia, il minimo requisito del lavoro e la piccola impronta, rendendolo una scelta eccellente per una disidratazione costante e di media volume di fanghi biologici e municipali in cui è accettabile la secchezza di torta moderata.

Al contrario, la pressa per filtri è il campione del contenuto di solidi per torte e versatilità, in grado di gestire una vasta gamma di fanghi industriali impegnativi. Il suo funzionamento batch e le più elevate richieste di energia/lavoro sono spesso compensate dalle significative riduzioni dei costi di smaltimento ottenuti attraverso un'efficienza di disidratazione superiore e un'eccellente qualità del filtrato.