+86-15267462807

+86-15267462807

QuEo parliamo di materiali avanzati che eccellono in ambienti esigenti, Politetrafluoroetilene (PTFE) spesso mi viene in mente. Questo straordinario polimero forma il fondamento delle membrane PTFE, che sono cruciali in innumerevoli applicazioni moderne, dal garantire l'acqua potabile pulita a consentire dispositivi medici innovativi.

UNl centro, PTFE è un fluoropolimero sintetico di tetrafluoroetilene. Potresti conoscerlo con il suo marchio più famoso, Teflon ™ . Scoperto in modo serendipitamente nel 1938 da Roy Plunkett a DuPont, una struttura chimica unica di PTFE, caratterizzata da legami incredibilmente forti di carbonio-fluorine, gli dà una serie di proprietà eccezionali. È rinomato per il suo superficie antiaderente , Punto di fusione elevato e straordinario Resistenza ai prodotti chimici . Queste caratteristiche lo rendono un materiale straordinario nelle industrie in cui la durata e l'inerzia sono fondamentali.

A Membrana PTFE è essenzialmente un foglio sottile e poroso a base di PTFE. A differenza del solido PTFE, che è impermeabile, le membrane sono progettate con una struttura dei pori controllati che consente a determinate sostanze (come gas o liquidi) di passare attraverso il bloccare gli altri. Questa permeabilità selettiva è ciò che li rende così preziosi. Pensalo come un setaccio altamente sofisticato, ma su scala microscopica, in grado di separare anche le particelle o le molecole più piccole. Le proprietà specifiche del materiale PTFE, combinate con la dimensione e la distribuzione dei pori attentamente controllati, determinano le prestazioni e l'idoneità di una membrana per varie applicazioni.

Mentre tutte le membrane PTFE condividono le proprietà fondamentali del polimero, i loro processi di produzione possono portare a tipi distinti con caratteristiche varie, soddisfacenti a diverse esigenze. Il tipo più importante è PTFE espanso (EPTFE) .

PTFE espanso (EPTFE): Questa è forse la forma più comune e versatile di membrana PTFE. È prodotto allungando e espandendo il PTFE in condizioni controllate, creando una struttura di fibrilla altamente porosa e interconnessa. Questo processo di espansione aumenta significativamente il porosità and superficie della membrana pur mantenendo la resistenza chimica e termica intrinseca del PTFE. La membrana EPTFE risultante è nota per il suo elevato rapporto resistenza-peso, un'eccellente traspirabilità e un'impressionante efficienza di filtrazione, rendendola ideale per le applicazioni che richiedono alte portate e ritenzione di particolato fine.

Le prestazioni eccezionali delle membrane PTFE in diverse applicazioni derivano direttamente dalle proprietà uniche del polimero PTFE stesso, migliorate ulteriormente dalla struttura ingegnerizzata della membrana. Queste proprietà li rendono molto ricercati in ambienti esigenti.

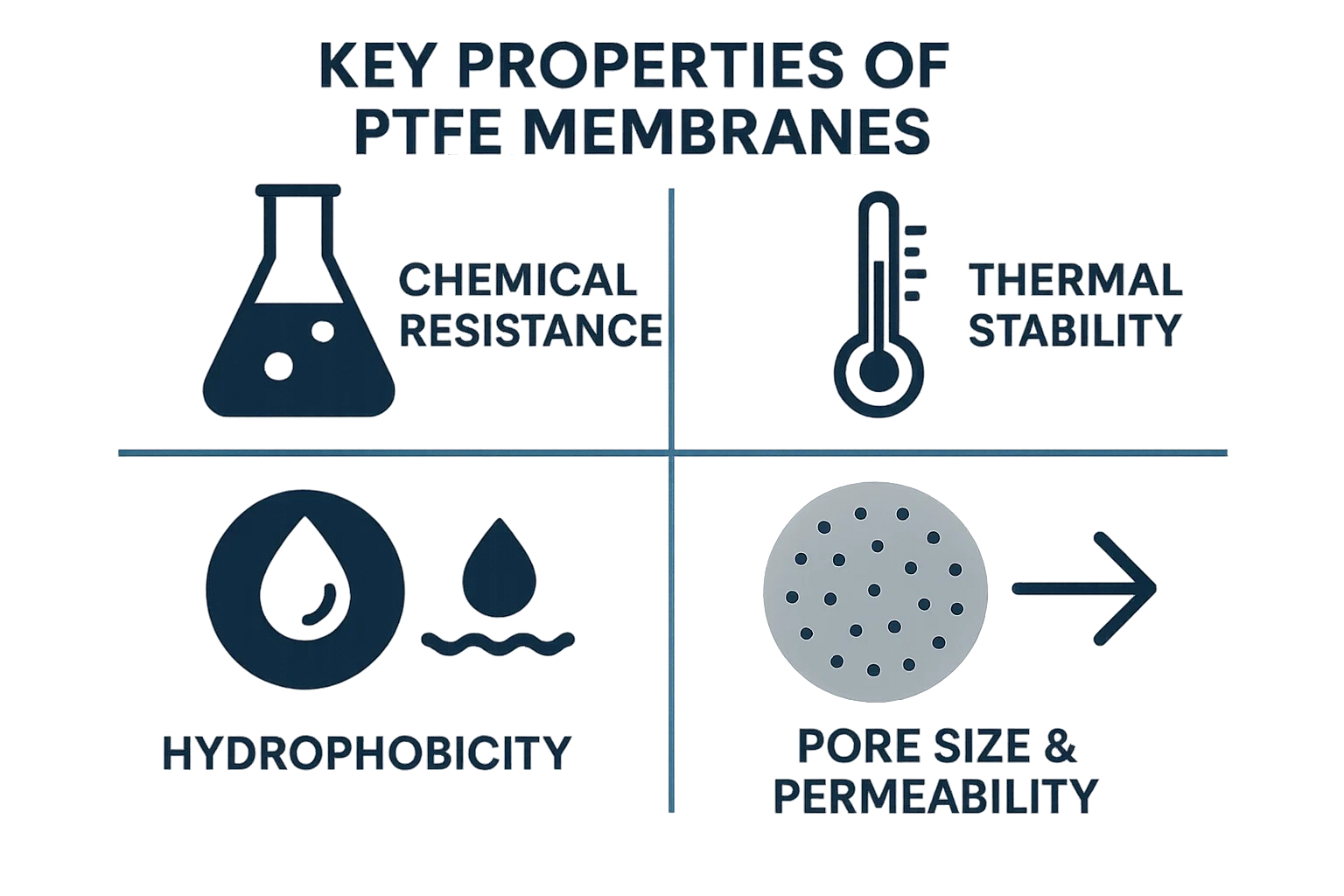

Una delle caratteristiche più determinanti di PTFE è la sua straordinaria inerzia chimica . Le membrane PTFE non sono praticamente influenzate da una stragrande maggioranza di prodotti chimici corrosivi, tra cui acidi forti, basi, solventi organici e ossidanti. Ciò è dovuto agli incredibilmente forti legami di carbonio-fluoro nella sua struttura molecolare, che sono altamente stabili e resistenti all'attacco chimico. Questa proprietà rende le membrane PTFE ideali per i processi di filtrazione e separazione in ambienti chimici aggressivi in cui altri materiali si degradano rapidamente. Ci sono pochissime eccezioni a questa regola, principalmente metalli alcali fusi e composti altamente fluorurati a temperature estreme.

Le membrane PTFE mostrano notevoli stabilità termica , consentendo loro di funzionare efficacemente attraverso un intervallo di temperatura estremamente ampio. Possono resistere a temperature operative continue a partire da circa -200 ° C (-328 ° F) fino a circa 260 ° C (500 ° F) senza degradazione significativa o perdita di proprietà meccaniche. Questa ampia tolleranza termica li rende adatti alle applicazioni sia nei processi criogenici che ad alta temperatura, un vantaggio critico in contesti industriali e scientifici.

PTFE è intrinsecamente idrofobico , significa che respinge fortemente l'acqua. Questa proprietà è quantificata da un angolo di contatto con acqua elevata, in genere che va da Da 110 ° C a oltre 140 ° C per superfici PTFE incontaminate. Su una membrana PTFE, questa idrofobicità garantisce che le soluzioni acquose non bagnino o permeano i pori della membrana se non soggetti a una pressione significativa. Questa caratteristica "non bagnante" è cruciale in applicazioni come la filtrazione del gas, in cui impedisce al vapore acqueo di condensare e bloccare i pori e in tessuti impermeabili ma traspiranti, dove respinge l'acqua liquida mentre consente di passare il vapore acqueo.

Il processo di produzione delle membrane PTFE consente un controllo preciso sul loro dimensione dei pori e distribuzione, in genere che vanno dal sub-micron (ad es. 0,02 μm) fino a diversi micron (ad esempio 15 μm). Questa porosità controllata detta l'efficienza e la permeabilità della filtrazione della membrana.

Dimensione dei pori: Determina la particella o la goccia più piccola che può essere effettivamente trattenuta dalla membrana. I pori più piccoli portano a una maggiore efficienza di filtrazione.

Permeabilità: Si riferisce alla velocità con cui i gas o i liquidi possono passare attraverso la membrana. Generalmente, una dimensione dei pori più grandi e una maggiore porosità (percentuale di spazio vuoto) portano a una maggiore permeabilità, mantenendo una caduta a bassa pressione attraverso la membrana. L'esclusiva struttura del nodo e della fibrilla di EPTFE, ad esempio, consente un'elevata porosità e quindi elevata permeabilità, anche con dimensioni dei pori molto piccoli.

PTFE è ampiamente riconosciuto per il suo biocompatibilità , nel senso che è generalmente ben tollerato dal corpo umano e non suscita risposte biologiche avverse significative. Questa inerzia e la mancanza di reattività con tessuti biologici e fluidi rendono le membrane PTFE una scelta eccellente per una varietà di applicazioni mediche e farmaceutiche. La sua superficie liscia e antiaderente aiuta anche a ridurre l'adsorbimento delle proteine e l'adesione batterica, migliorando ulteriormente la sua idoneità per gli impianti, la filtrazione nella produzione di droghe e altri dispositivi biomedici in cui è fondamentale ridurre al minimo le reazioni del corpo estranea e la contaminazione.

La trasformazione della resina PTFE grezza in una membrana ad alte prestazioni è un processo sofisticato che sfrutta le proprietà specifiche del polimero. Mentre ci sono variazioni, i metodi principali mirano a creare una struttura porosa adatta per la filtrazione e la separazione.

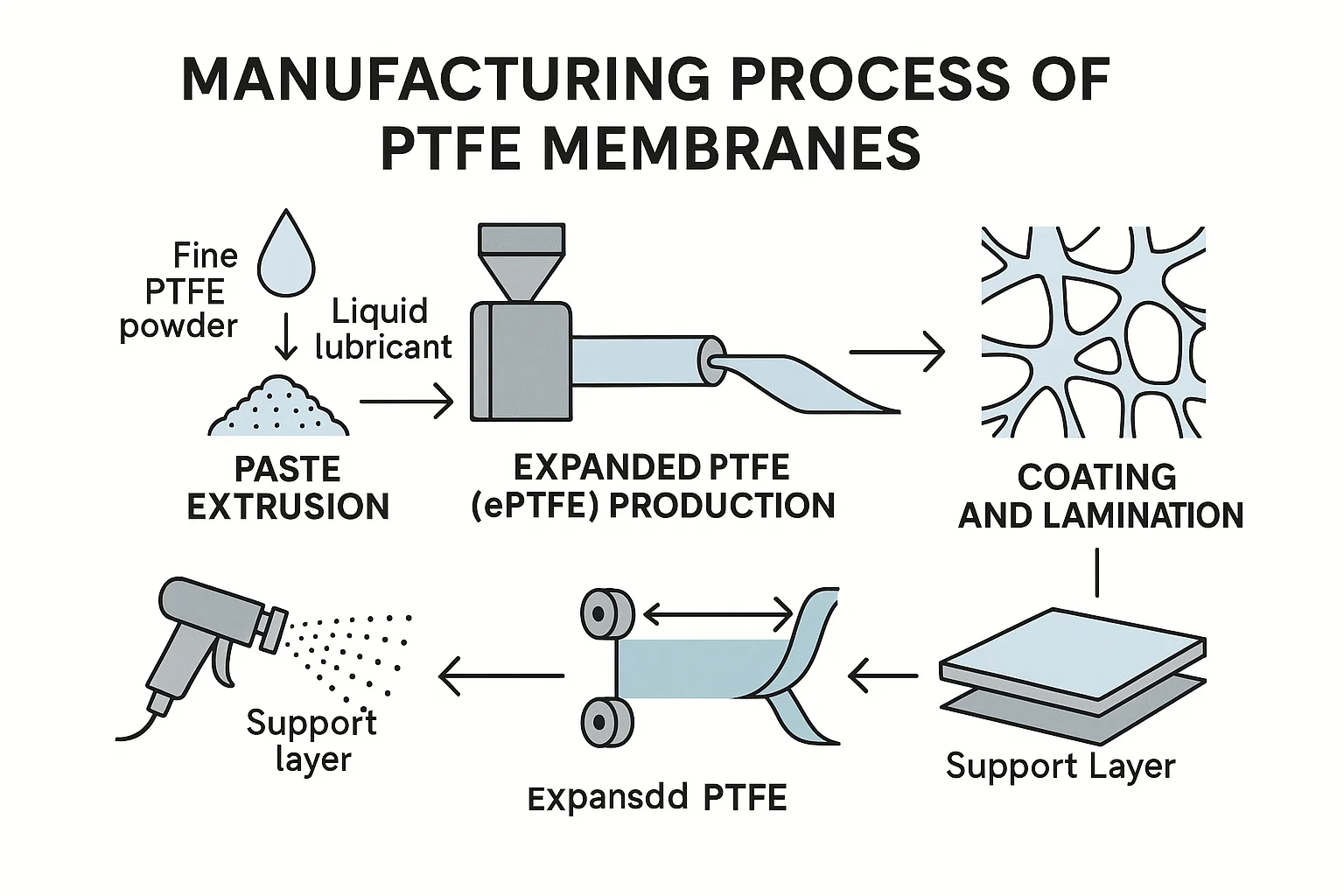

Incolla estrusione è un metodo fondamentale utilizzato per elaborare le resine di polvere fine PTFE in varie forme, compresi i film sottili che possono quindi essere ulteriormente elaborati in membrane.

Processo: La polvere di PTFE fine viene miscelata con un lubrificante liquido (spesso un solvente di idrocarburi) per formare una pasta. Questa pasta viene quindi estrusa attraverso un dado ad alta pressione, formando un nastro o un film continuo.

Sintering: Dopo l'estrusione, il lubrificante viene rimosso e il materiale estruso viene in genere riscaldato a temperature sopra il suo punto di fusione cristallino (sinterizzazione), che è di circa 327 ° C. Questo processo di sinterizzazione consolida le particelle di PTFE, dando al materiale la sua resistenza meccanica finale e l'inertezza.

Formazione di membrana: Per la produzione di membrana, il film PTFE non sinterizzato o parzialmente sinterizzato può quindi essere sottoposto a ulteriore elaborazione, come lo stretching, per indurre la porosità. Mentre l'estrusione in pasta stessa non crea direttamente la porosità della membrana, è un passo preliminare critico per formare il materiale di base che verrà successivamente ampliato o modificato.

La produzione di PTFE espanso (EPTFE) è il metodo più comune e significativo per la creazione di membrane PTFE ad alte prestazioni. Questo processo è stato introdotto da W. L. Gore & Associates negli anni '60.

Elaborazione iniziale: Simile all'estrusione in pasta, la polvere fine PTFE viene miscelata con un lubrificante ed estrusa in un nastro sottile o una biella.

Allungamento rapido (espansione): Il materiale PTFE non sinterizzato o leggermente sinterizzato viene quindi sottoposto a un processo di stretching rapido e controllato, in genere a temperature elevate ma al di sotto del punto di fusione. Questo allungamento meccanico, spesso eseguito biassialmente (in due direzioni perpendicolari), fa espandere drasticamente la microstruttura PTFE.

Struttura nodale-fibrillare: Lo stretching crea un unico Struttura nodale-fibrillare . I nodi (particelle PTFE) sono interconnessi da fibrille molto fini (catene polimeriche PTFE allungate). Gli spazi tra questi nodi e fibrille formano i pori interconnessi della membrana. Il grado di allungamento, temperatura e velocità è controllato con precisione per ottenere la dimensione, la porosità e la resistenza dei pori desiderati.

Sintering finale: Dopo l'espansione, il materiale viene in genere completamente sinterizzato ad alte temperature. Ciò stabilizza la struttura espansa, blocca nella geometria dei pori e impartisce le proprietà meccaniche e chimiche finali della membrana EPTFE.

Molte membrane PTFE, in particolare EPTFE, subiscono ulteriori rivestimento e laminazione processi per migliorare la loro funzionalità o integrarli in sistemi più complessi.

Livelli di supporto: A causa della sua struttura fine e di una natura talvolta delicata, una membrana PTFE viene spesso laminata a uno strato di supporto non tessuto (ad esempio poliestere, polipropilene) o un tessuto più forte. Ciò fornisce resistenza meccanica, semplifica la gestione della membrana e gli consente di resistere a pressioni differenziali più elevate senza strappare. Gli adesivi o il legame termico sono tecniche di laminazione comuni.

Rivestimenti funzionali: In alcuni casi, la superficie della membrana PTFE potrebbe essere rivestita con altri polimeri (ad es. Poliuretano, acrilici) o materiali specializzati. Questi rivestimenti possono:

Modifica l'energia superficiale: Ad esempio, per rendere una membrana naturalmente idrofobica più idrofila per alcune applicazioni di filtrazione liquida.

Migliora la resistenza chimica: Per condizioni ancora più estreme.

Aggiungi proprietà antivegetanti: Per resistere all'accumulo di contaminanti.

Migliora l'adesione: Per il successivo legame nei materiali compositi.

Queste fasi di produzione, in particolare il sofisticato processo di espansione, sono la chiave per la creazione di membrane PTFE con la loro caratteristica porosità elevata, dimensioni dei pori controllati e prestazioni eccezionali.

Grazie alla loro combinazione unica di inerzia chimica, stabilità termica, idrofobicità e porosità controllabile, le membrane PTFE hanno trovato ruoli indispensabili in una vasta gamma di settori. La loro versatilità li rende un materiale preferito per sfidare la separazione, la filtrazione e le applicazioni di protezione.

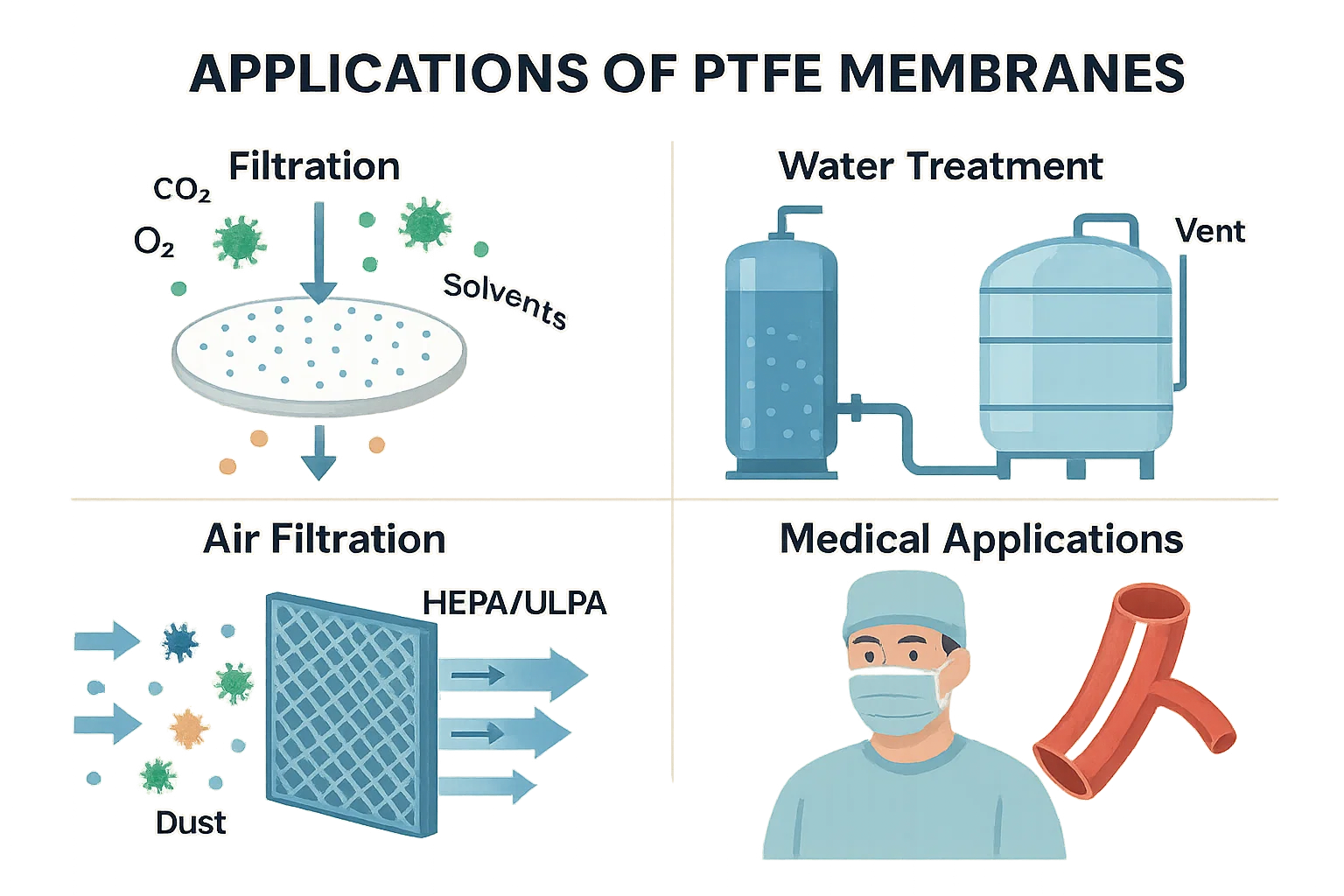

La filtrazione è una delle applicazioni principali per le membrane PTFE, in particolare laddove sono necessarie elevate efficienza e resistenza a condizioni difficili.

Filtrazione sterile: Nelle industrie farmaceutiche e biotecnologiche, le membrane PTFE vengono utilizzate per la filtrazione sterile di gas (come aria compressa, ossigeno, CO2) e solventi aggressivi. La loro inerzia non garantisce lisciviazione nel prodotto filtrato e le loro dimensioni dei pori fine possono rimuovere efficacemente batteri, virus e particolati.

Filtrazione chimica: La loro eccezionale resistenza chimica li rende ideali per filtrare acidi, basi e solventi organici altamente corrosivi negli impianti di lavorazione chimica.

Le membrane PTFE svolgono un ruolo significativo nei processi avanzati di trattamento delle acque, in particolare per sfidare le acque reflue industriali e nelle applicazioni che richiedono un'elevata purezza.

Bioreattori a membrana (MBR): Sebbene meno comuni rispetto ad altri polimeri per MBR sfusi, le membrane PTFE vengono utilizzate nelle applicazioni di nicchia MBR a causa della loro robustezza.

Ripassie acque reflue: Sono impiegati nel trattamento di acque reflue industriali altamente corrosivi o ad alta temperatura in cui altri materiali di membrana fallirebbero.

Ventilazione di serbatoi d'acqua: La natura idrofobica delle membrane PTFE consente ai carri armati di respirare, prevenendo l'acqua e i contaminanti di entrare, cruciale per mantenere la purezza dell'acqua.

La filtrazione dell'aria è un'importante applicazione, beneficiando della capacità delle membrane PTFE di catturare particelle fini e resistere all'umidità.

Filtri Hepa/ULPA: Nelle camere pulite, negli ospedali e nella produzione di semiconduttori, le membrane EPTFE sono componenti fondamentali nei filtri di aria a particolato ad alta efficienza (HEPA) e ultra-bassa di penetrazione (ULPA). La loro struttura densa e fibrosa intrappola in modo efficiente le particelle sub-micron, tra cui polvere, polline, muffa, batteri e persino alcuni virus, garantendo aria ultra pulita.

Raccolta di polvere industriale: Per le polveri aggressivi (ad es. In centrali elettriche, fabbriche di cemento, inceneritori) e flussi di gas ad alta temperatura, i sacchetti di filtri legati alla membrana PTFE offrono prestazioni superiori, un rilascio di torta di polvere elevata e una durata estesa rispetto ai media di filtro convenzionali.

Filtri automobilistici: Utilizzati in alcuni filtri automobilistici specializzati per la loro durata ed efficienza.

La biocompatibilità e l'inertezza delle membrane PTFE le rendono inestimabili nel campo medico.

Impianti: Il PTFE espanso (EPTFE) è ampiamente utilizzato in innesti vascolari, suture e patch per chirurgia cardiovascolare, ricostruttiva e generale a causa della sua inerzia, flessibilità e capacità di essere integrati nei tessuti.

Sistemi di rilascio di farmaci: Le membrane PTFE possono essere incorporate in dispositivi di rilascio di farmaci a rilascio controllato o come barriere protettive per componenti farmaceutici sensibili.

Sfiato sterile: Utilizzato nell'imballaggio di dispositivi medici e contenitori sterili per consentire l'equalizzazione della pressione prevenendo al contempo la contaminazione microbica.

Tende e abiti chirurgici: Fornendo una barriera traspirante ma impermeabile contro liquidi e agenti patogeni.

Oltre a specifici compiti di filtrazione, le membrane PTFE svolgono diversi ruoli in contesti industriali generali.

Elaborazione chimica: Come guarnizioni, guarnizioni e materiali di rivestimento per la movimentazione del fluido corrosivo, garantendo operazioni a prova di perdite e protezione delle attrezzature.

Batteria e celle a combustibile: Come separatori o strati protettivi grazie alla loro stabilità chimica e capacità di mantenere l'integrità strutturale in ambienti elettrochimici.

Sensori e strumentazione: Come membrane protettive per i sensori esposti a sostanze chimiche dure o temperature estreme, consentendo letture accurate proteggendo i componenti sensibili.

Le proprietà uniche di EPTFE, in particolare la sua struttura microporosa, hanno rivoluzionato le prestazioni dei tessuti tecnici.

Tessuti impermeabili e traspiranti: Marchi come Gore-Tex® utilizzano membrane EPTFE laminate ai tessuti per creare materiali impermeabili (l'acqua liquida non può passare attraverso l'idrofobicità e i pori piccoli) ma traspirante (il vapore acqueo può fuggire a causa dei pori più grandi delle molecole di vapore ma più piccole delle goccioline di acqua liquida). Questo è essenziale per l'abbigliamento all'aperto, gli attrezzi protettivi e le calzature.

Abbigliamento protettivo: Utilizzato in tute protettive chimiche, indumenti per camere pulite e attrezzatura antincendio per la loro resistenza chimica e le proprietà della barriera.

Le proprietà intrinseche uniche di PTFE, combinate con le possibilità di ingegneria della formazione di membrane, conferiscono membrane PTFE con un insieme avvincente di vantaggi che li distinguono da molti altri materiali.

Come dettagliato nelle loro proprietà chiave, l'inertezza chimica senza pari delle membrane PTFE è un vantaggio straordinario. Possono resistere all'esposizione a quasi tutte le sostanze chimiche, tra cui acidi forti, basi e solventi organici aggressivi, senza degradare, gonfiare o perdere la loro integrità strutturale. Ciò consente loro di essere utilizzati in modo affidabile in ambienti in cui altre membrane polimeriche fallirebbero rapidamente, garantendo una lunga durata di servizio e mantenendo l'efficienza di filtrazione in processi altamente corrosivi.

Le membrane PTFE funzionano efficacemente attraverso uno spettro di temperatura straordinariamente ampio, dai minimi criogenici (ad es. -200 ° C) ad alte temperature operative continue (fino a 260∘c). Questa resilienza termica significa che mantengono la loro resistenza meccanica e le prestazioni di filtrazione anche in processi industriali caldi o freddi estremi, rendendoli altamente versatili per diverse condizioni operative. La loro capacità di resistere alle alte temperature li rende anche adatti per applicazioni che richiedono sterilizzazione da vapore o calore elevato.

Mentre il coefficiente di attrito basso di PTFE (uno dei più bassi di qualsiasi solido) è una proprietà generale del materiale, la sua applicazione alle membrane si traduce in benefici significativi, in particolare nella filtrazione. La superficie liscia e antiaderente delle membrane PTFE riduce al minimo l'adesione di particolato, polvere e contaminanti. Questa caratteristica intrinseca "autopulente" significa che le particelle filtrate hanno meno probabilità di incorporare nei pori di membrana, portando a:

Rilascio più facile della torta di polvere: Nella filtrazione dell'aria, la polvere accumulata può essere più prontamente rimossa dalla superficie della membrana durante i cicli pulsanti o di pulizia.

Fouling ridotto: Nella filtrazione liquida, la superficie antiaderente aiuta a resistere all'accumulo di foulanti biologici o chimici, mantenendo portate coerenti e riducendo la frequenza di pulizia o sostituzione. Ciò contribuisce a una durata di vita operativa più lunghe e ai minori costi di manutenzione.

Le membrane PTFE sono eccezionalmente durevoli e progettate per la longevità. La loro solida resistenza chimica e termica, combinata con la loro forza intrinseca (in particolare Eptfe con la sua struttura fibrillare), si traduce in una lunga durata operativa, anche in condizioni difficili. Resistono all'invecchiamento, al degrado UV e ad abbraccizzazione, che sono modalità di fallimento comuni per altri polimeri. Questa durata di servizio estesa porta a:

Costi di sostituzione ridotti: Cambiamenti di membrana meno frequenti.

Tempo di inattività ridotto al minimo: Meno interruzioni per i processi.

Performance coerenti: Filtrazione e separazione affidabili per periodi prolungati. In molte applicazioni architettoniche e industriali, le strutture della membrana PTFE hanno dimostrato vite di progettazione confermate superiori a 45 anni, con alcune prime installazioni degli anni '70 ancora oggi.

Mentre le membrane PTFE offrono una serie impressionante di vantaggi, è altrettanto importante riconoscere i loro limiti. Comprendere questi svantaggi aiuta a prendere decisioni informate sulla loro idoneità per applicazioni specifiche e progettazione di potenziali problemi.

Uno dei limiti più significativi delle membrane PTFE è il loro Costo relativamente elevato Rispetto ad altri materiali di membrana polimerica comuni come il polipropilene (PP) o il polisulfone (PS/PES). I complessi processi di produzione, in particolare l'espansione controllata di EPTFE, e il costo intrinseco del polimero PTFE grezzo contribuisce a questo prezzo più elevato. Mentre la lunga durata della vita e le prestazioni superiori delle membrane PTFE possono spesso portare a costi di vita totali più bassi nelle richieste richieste, la spesa in conto capitale iniziale può essere un deterrente per progetti o applicazioni limitate a budget in cui sono sufficienti materiali meno robusti.

Nonostante le sue eccellenti proprietà meccaniche, è noto che PTFE strisciamento , definito anche "flusso freddo". Il creep è la tendenza di un materiale solido a deformarsi permanentemente sotto lo stress meccanico continuo nel tempo, anche a temperature al di sotto del suo punto di fusione. Per le membrane PTFE, ciò significa che a carichi ad alta pressione o compressione prolungati, il materiale di membrana può lentamente deformarsi, portando a:

Perdita di integrità del sigillo: Nelle applicazioni di tenuta come le guarnizioni, il creep può portare a una riduzione della forza di tenuta nel tempo, causando potenzialmente perdite.

Cambiamenti nella struttura dei pori: Sebbene meno comune per la membrana stessa a causa della sua struttura porosa, in alcune configurazioni o in pressioni differenziali estreme, il carico prolungato potrebbe teoricamente alterare la delicata struttura dei pori, influenzando le prestazioni di filtrazione.

Instabilità dimensionale: Nelle applicazioni strutturali, il creep può comportare cambiamenti graduali alle dimensioni o alla forma della membrana. Per mitigare il creep, le membrane PTFE sono spesso utilizzate con strutture di supporto rigide o riempitivi sono incorporati nel materiale PTFE (sebbene ciò possa influire su altre proprietà).

Mentre PTFE vanta una resistenza chimica eccezionale, non è del tutto impermeabile all sostanze. Ci sono alcune eccezioni rare ma significative:

Metalli alcali fusi: I metalli alcali fusi altamente reattivi (come il sodio o il potassio) attaccheranno e degraderanno il PTFE.

Composti altamente fluorurati: Alcuni agenti fluoruranti estremamente aggressivi, come il trifluoruro di cloro Clf3, il fluoruro di cobalto (III) (COF3) e il fluoro elementare ad alte temperature e le pressioni, possono causare degradazione.

Solventi organici specifici (effetti minori): Sebbene generalmente resistenti, alcuni solventi organici altamente alogenati (ad esempio, solventi clorati specifici a temperature elevate) e alcuni idrocarburi aromatici possono causare piccoli, spesso reversibili, gonfiore o assorbimento. Tuttavia, questi effetti sono tipicamente fisici piuttosto che degradazione chimica e sono meno comuni per le applicazioni di membrana.

Radiazioni elevate: Il PTFE ha una resistenza relativamente scarsa alle radiazioni ad alta energia (ad es. Radiazione gamma) rispetto ad alcuni altri polimeri, che possono portare a scissione a catena e degradazione delle sue proprietà. Ciò ne limita l'uso in determinati ambienti di sterilizzazione o nucleare.

Mentre le membrane PTFE offrono prestazioni eccezionali in molti scenari, il vasto panorama della tecnologia della membrana include altri materiali polimerici, ognuno con il proprio set di vantaggi e limitazioni. Comprendere queste distinzioni è cruciale per la selezione della membrana ottimale per una determinata applicazione. Qui, confrontiamo le membrane PTFE con tre alternative comunemente usate: polipropilene (PP), polietersulfone (PES) e fluoruro di polivinilidene (PVDF).

Polipropilene (pp) Le membrane sono ampiamente utilizzate, in particolare per la filtrazione generale, la pre-filtrazione e le applicazioni meno esigenti, in gran parte a causa della loro efficacia in termini di costi.

表格

Takeaway chiave: Il PTFE è superiore in ambienti chimici e termici estremi, mentre PP offre una soluzione altamente economica per attività di filtrazione meno impegnative o sfuse.

Polietersulfone (PES) Le membrane sono note per le loro alte portate, un basso legame proteico e una buona stabilità termica, rendendole popolari in biotecnologie e applicazioni farmaceutiche.

表格

Takeaway chiave: PES è il go-to per la filtrazione acquosa ad alto volume, in particolare con i biologici sensibili a causa della sua idrofilia e del basso legame proteico. PTFE eccelle in cui sono coinvolte resistenza chimica dura e temperature estreme.

Fluoruro di polivilidene (PVDF) Le membrane sono fluoropolimeri come il PTFE ma hanno caratteristiche distinte, offrendo un equilibrio di resistenza chimica e resistenza meccanica.

表格

Takeaway chiave: PVDF offre un forte equilibrio tra resistenza chimica e resistenza meccanica superiore rispetto al PTFE, rendendolo spesso una buona scelta quando la robustezza meccanica è critica quanto l'inerzia chimica, sebbene a una resistenza a temperatura leggermente inferiore rispetto a PTFE.

Il campo della tecnologia della membrana PTFE è dinamico, con la ricerca e lo sviluppo in corso volte a migliorare le prestazioni, ampliare le applicazioni e affrontare le preoccupazioni ambientali. Diverse tendenze chiave stanno modellando il futuro di questi straordinari materiali.

L'integrazione di nanotecnologia è una grande frontiera per migliorare le membrane PTFE. Incorporando nanoparticelle o fabbricando il PTFE nanostrutturato, i ricercatori mirano a raggiungere livelli di controllo senza precedenti sulle proprietà della membrana.

Prestazioni migliorate di filtrazione: Nanofibre o nanoparticelle (ad es. Nanotubi di carbonio, ossidi di metallo come Fe2O3 per proprietà antimicrobiche) possono essere incorporati nella matrice PTFE per creare membrane con pori ancora più piccoli e più uniformi. Ciò può portare a una maggiore efficienza di filtrazione per particolati ultra-fini, virus e persino molecole specifiche, senza compromettere significativamente la permeabilità.

Funzionalità superficiale migliorata: I nanomateriali possono modificare l'energia superficiale delle membrane PTFE. Ciò potrebbe comportare la creazione di superfici "superidrofobiche" per le proprietà di anti-bagnatura e antimanalizzanti migliorate, o al contrario, rendendole più idrofili per specifiche applicazioni di filtrazione liquida in cui si desidera bagnare l'acqua mentre si conserva la resistenza chimica centrale di PTFE.

Nuove capacità di rilevamento: L'integrazione dei nanomateriali potrebbe portare a membrane PTFE "intelligenti" in grado di rilevare analiti specifici, variazioni di pH o fluttuazioni di temperatura, aprendo le porte per sistemi diagnostici e di monitoraggio avanzati.

Oltre alla nanotecnologia, gli sforzi continui si concentrano sulla spinta dei confini delle prestazioni della membrana PTFE attraverso vari approcci ingegneristici e scientifici materiali.

Selettività e flusso più elevati: I ricercatori stanno esplorando nuove tecniche di fabbricazione e metodi di post-trattamento per mettere a punto la distribuzione delle dimensioni dei pori e lo spessore della membrana, mirando a membrane che offrono sia una selettività più elevata (migliore separazione) sia un aumento del flusso (velocità di flusso più rapide) contemporaneamente. Ciò è particolarmente rilevante per applicazioni come la separazione del gas e la distillazione della membrana.

Resistenza alla fouling migliorata: Sebbene intrinsecamente buone, vengono sviluppate strategie per ridurre ulteriormente il fallo, tra cui nuovi rivestimenti di superficie o modifiche che creano superfici più fluide e più repellenti o persino funzionalità autopulenti.

Maggiore robustezza meccanica: Le innovazioni nell'elaborazione dei polimeri e nello sviluppo del materiale composito stanno portando a membrane PTFE con una maggiore resistenza meccanica, durata e resistenza allo strisciamento, consentendo loro di resistere a pressioni operative e sollecitazioni ancora più estreme senza compromettere la loro struttura porosa. Ciò può comportare nuove tecniche di laminazione o incorporare agenti di rinforzo specifici.

Membrane multifunzionali: Lo sviluppo di membrane che combinano la filtrazione con altre funzionalità, come l'attività catalitica, le proprietà di auto-guarigione o le caratteristiche reattive, è un'area di ricerca attiva.

Man mano che la coscienza ambientale cresce, c'è una forte spinta per rendere più sostenibili la produzione e il ciclo di vita delle membrane PTFE.

Impronta ambientale ridotta: Sono in corso sforzi per sviluppare processi di produzione più ecologici che riducono al minimo il consumo di energia, riducono la generazione di rifiuti ed esplorano alternative ai solventi tradizionali o agli aiuti di elaborazione che potrebbero avere impatti ambientali.

Riciclaggio e riutilizzo: Lo sviluppo di metodi efficaci per il riciclaggio e il ritrattamento delle membrane PTFE utilizzate è un'area di interesse significativa. Ciò include tecniche per il recupero e il reintegrazione dei rifiuti PTFE in nuovi prodotti senza compromettere le prestazioni, chiudendo così il ciclo sul ciclo di vita del materiale.

Principi di chimica verde: L'applicazione dei principi di chimica verde alla sintesi di PTFE e dei suoi precursori, mirando a materie prime meno pericolose e percorsi di reazione più efficienti, è un obiettivo a lungo termine.