Introduzione – La crèi delle acque reflue industriali

Nell’attuale panoama industriale globale, l’approccio “business as usual” alla gestione delle acque reflue non è più sostenibile. Mentre ci avviciniamo al 2025, gli oganismi di regolamentazione come l’EPA negli Stati Uniti e l’Agenzia europea per l’ambiente (EEA) hanno notevolmente rafforzato i limiti di scarico. L’attenzione si è spostata dal semplice controllo dell’inquinamento a una spinta obbligatoria verso l’inquinamento Scarico liquido zero (ZLD) e l’economia circolare.

| Requisito | Scadenza | Descrizione |

| Potenziare il 50% degli impianti di trattamento delle acque reflue | 31 dicembre 2030 | Per i comuni con almeno 100.000 abitanti al 4° stadio di trattamento. |

| Aggiornare tutti gli impianti di trattamento delle acque reflue | 31 dicembre 2035 | Nei comuni con almeno 100.000 abitanti raggiungere il 4° stadio depurativo. |

| Potenziare il 50% degli impianti di trattamento delle acque reflue | 31 dicembre 2035 | Nei comuni da 10.000 a 100.000 abitanti, applicabile se i microinquinanti rappresentano un rischio. |

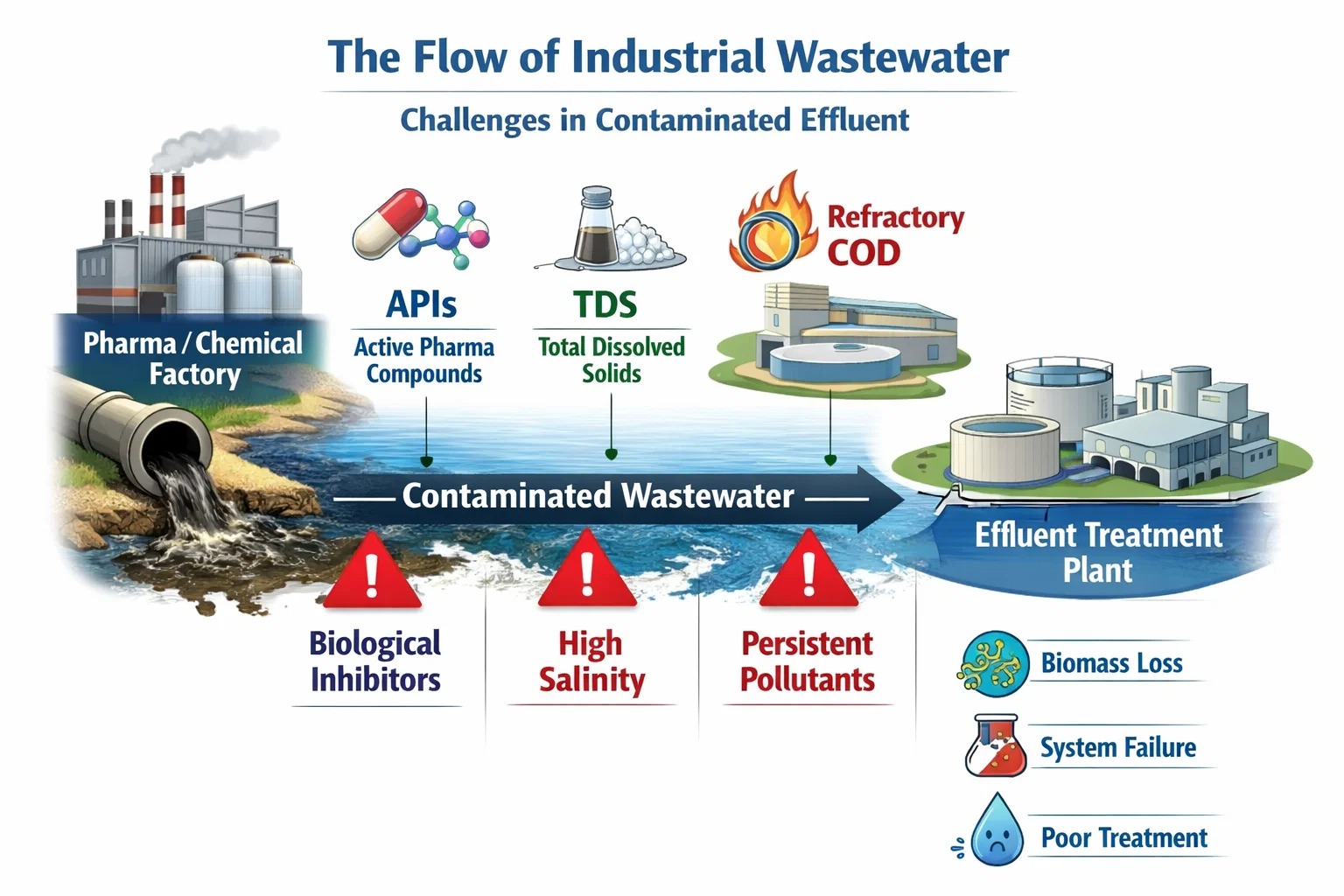

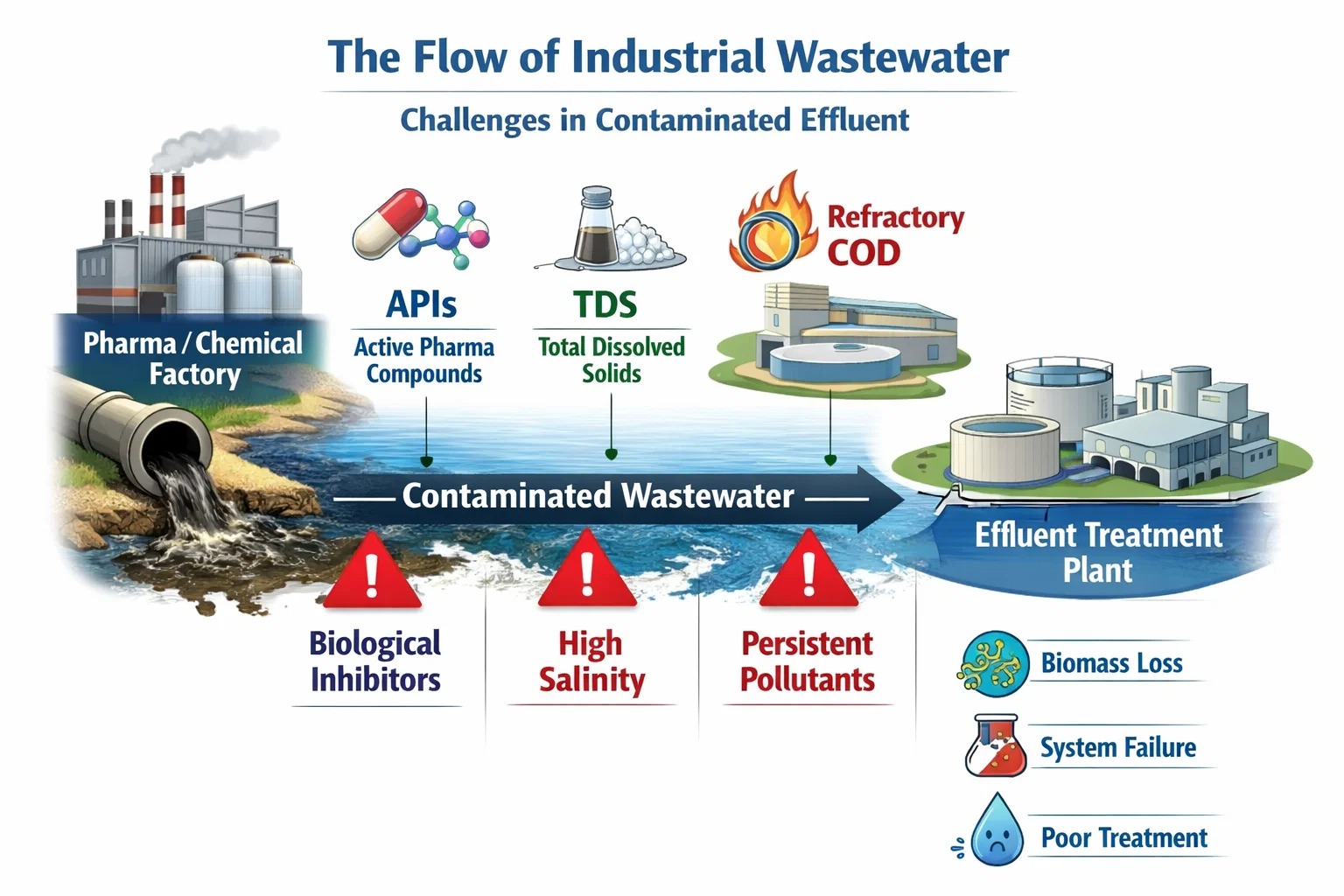

Per le industrie coinvolte Produzione farmaceutica, chimica e tessile (tintura). , questo cambiamento rappresenta una sfida profonda. Questi settori producono quelle che sono note come acque reflue “difficili da trattare”, ovvero effluenti così complessi che i metodi tradizionali sono spesso resi obsoleti.

Il fallimento del trattamento convenzionale

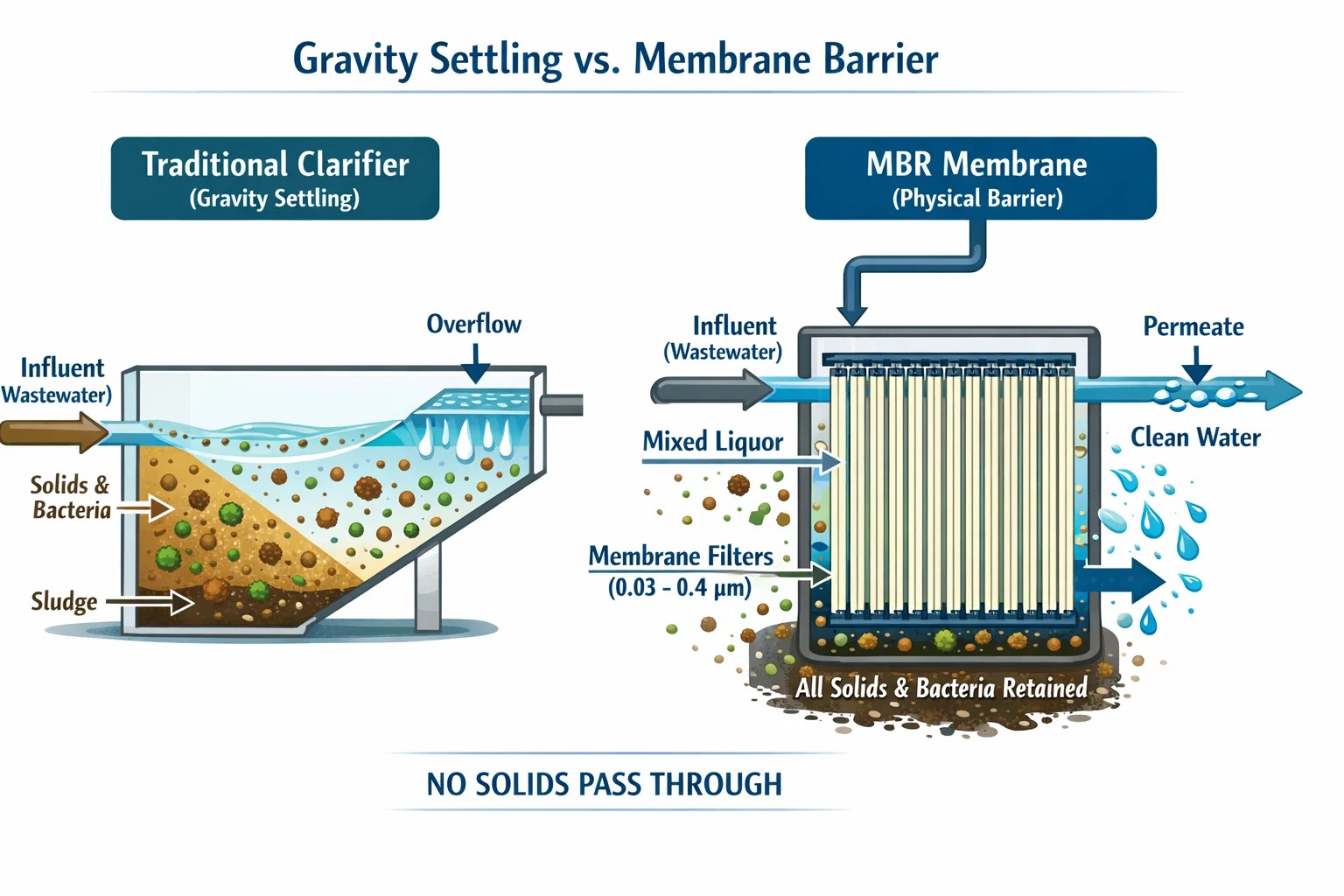

Per decenni, Fanghi attivi convenzionali (CAS) i sistemi fungevano da spina dorsale del trattamento delle acque industriali. Tuttavia, questi sistemi basati sulla gravità si basano sulla capacità dei batteri di formare pesanti “fiocchi” che si depositano in un chiarificatore. Negli ambienti industriali moderni, questo processo fallisce per tre ragioni principali:

- Tossicità: Gli intermedi chimici e gli antibiotici inibiscono la crescita batterica, portando a una scarsa sedimentazione e ad un “accumulo” dei fanghi.

- Solubilità: Molti inquinanti industriali sono altamente solubili o emulsionati e passano direttamente attraverso i chiarificatori e nell'ambiente.

- Spazio e qualità: Gli impianti tradizionali richiedono ingombri enormi per ottenere anche una qualità moderata degli effluenti, che raramente soddisfa gli standard richiesti per il riutilizzo dell’acqua.

La tesi: un nuovo paradigma di integrazione

Questo è dove il Bioreattore a membrana (MBR) emerge come la soluzione definitiva. Sostituendo la fisica irregolare di un chiarificatore a gravità con la precisione assoluta di un Membrana per ultrafiltrazione o microfiltrazione , la tecnologia MBR ridefinisce i confini del trattamento biologico.

Tuttavia, un MBR è forte quanto il suo ecosistema circostante. Per trattare i rifiuti più difficili delle industrie farmaceutiche e chimiche, l'MBR deve far parte di un soluzione integrata . Ciò comporta un pretrattamento ad alta efficienza, in particolare Macchine DAF (flottazione ad aria disciolta). per la rimozione dell'olio e Filtrazione a DISCO per solidi fini: per proteggere la membrana e garantire che il sistema fornisca un ROI superiore attraverso un funzionamento stabile e un recupero dell'acqua di alta qualità.

Le “tre grandi” sfide industriali

Il trattamento delle acque reflue industriali non è un compito valido per tutti. Ogni settore porta con sé una serie unica di “ostacoli” chimici che possono paralizzare un impianto di trattamento standard.

1. Acque reflue farmaceutiche: l'inibitore biologico

Gli effluenti farmaceutici sono noti per contenere Principi farmaceutici attivi (API) e antibiotici residui.

- La sfida: Questi composti sono progettati per essere biologicamente attivi. In una vasca di trattamento agiscono come inibitori, uccidendo i sensibili batteri nitrificanti necessari per scomporre l’ammoniaca.

- Il risultato: I sistemi tradizionali soffrono di “dilavamento della biomassa”, in cui i batteri semplicemente non riescono a riprodursi abbastanza velocemente da rimanere nel sistema.

2. Effluenti chimici e petrolchimici: la trappola per COD e salinità

Gli impianti chimici spesso si occupano sostanze organiche refrattarie —molecole come fenoli e derivati del benzene che hanno anelli di carbonio stabili che i batteri trovano quasi impossibile “rompere”.

- La sfida: Queste piante producono anche alti Solidi totali disciolti (TDS) . L’elevata salinità crea una pressione osmotica che provoca la disidratazione e il collasso delle cellule microbiche.

- Il risultato: Scarsa rimozione del COD e un sistema biologico fragile che fallisce ogni volta che la produzione cambia o i livelli di sale aumentano.

3. Effluenti tessili e di tintura: il problema del colore e delle fibre

Gli stabilimenti tessili producono enormi volumi di acqua caratterizzati da alte temperature, coloranti vivaci e migliaia di minuscoli microfibre .

- La sfida: I coloranti sono chimicamente stabili e resistenti alla luce e all'ossidazione. Inoltre, le microfibre sono i “killer delle membrane”: avvolgono le apparecchiature e intasano istantaneamente i filtri tradizionali.

| Tipo di contaminante | Esempi | Intervallo di concentrazione tipico |

| Ormoni | Etinilestradiolo, levonorgestrel, estradiolo, testosterone | N/D |

| Antibiotici | Penicillina, Tetraciclina, Ciprofloxacina | 0,01-50 mg/l |

| Analgesici | Ibuprofene, paracetamolo, naprossene | 0,01-50 mg/l |

| Antidepressivi | Fluoxetina, Sertralina, Venlafaxina | 0,01-50 mg/l |

| Beta-bloccanti | Atenololo, Metoprololo, Propranololo | 0,01-50 mg/l |

| Regolatori dei lipidi | Simvastatina, Atorvastatina, Gemfibrozil | 0,01-50 mg/l |

| Antivirali | Aciclovir, Oseltamivir, Zidovudina | N/D |

| Antineoplastici | Ciclofosfamide, Metotrexato, 5-fluorouracile | N/D |

| Anticonvulsivanti | Carbamazepina, Acido Valproico, Lamotrigina | N/D |

Approfondimento tecnico: perché MBR è la soluzione

Il bioreattore a membrana (MBR) è il “superprocessore” del trattamento delle acque reflue. Risolve i problemi sopra menzionati modificando radicalmente l’ambiente in cui vivono i batteri.

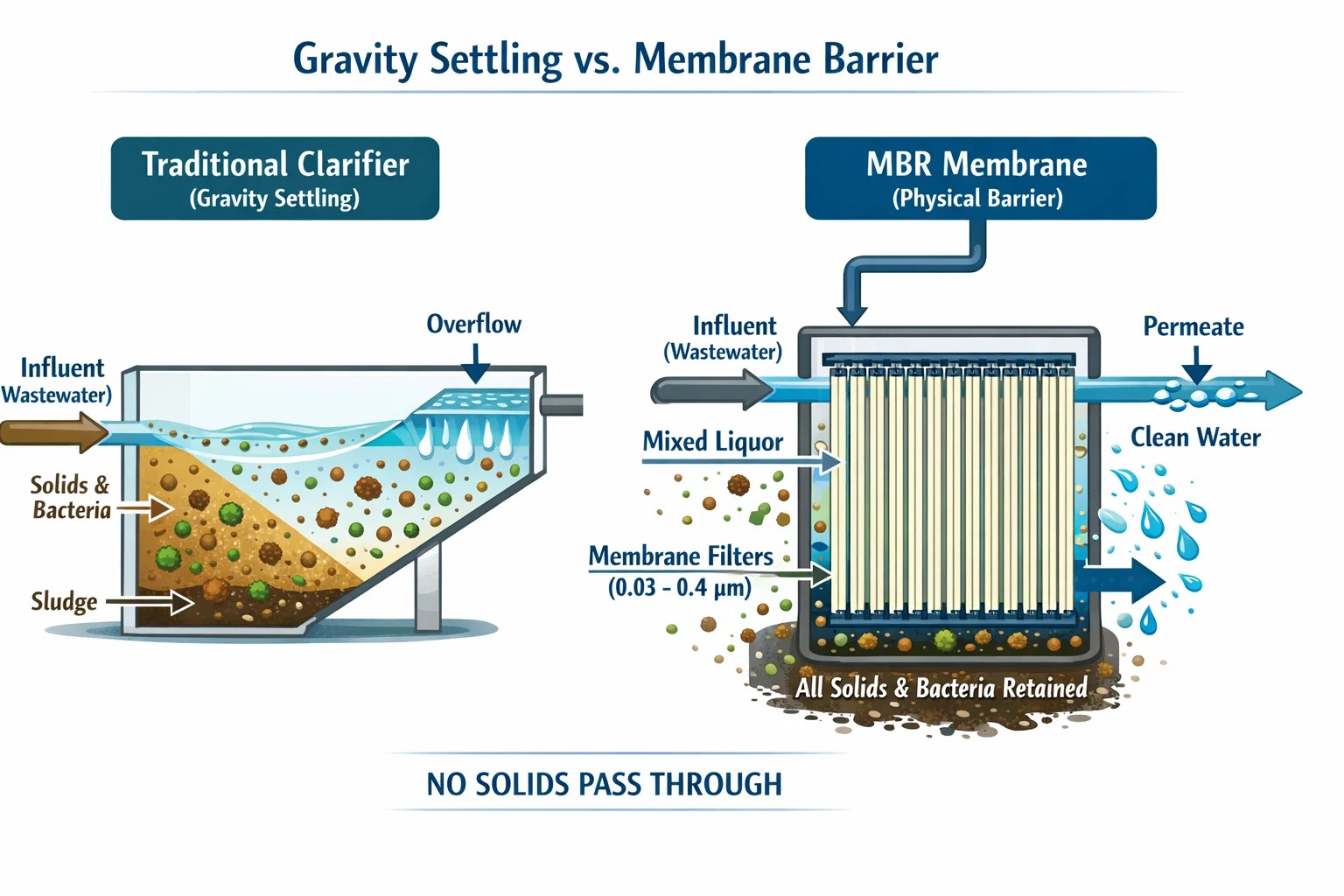

1. Passare dalla gravità alla barriera assoluta

In un impianto convenzionale, il limite è la velocità con cui una particella può affondare. In un MBR usiamo a barriera fisica della membrana (tipicamente da 0,03 a 0,4 μm).

- Il vantaggio: Non importa se i tuoi fanghi sono “ammassati” o leggeri a causa dello stress chimico; la membrana lo garantisce zero solidi sospesi passare attraverso. Ciò fornisce un livello di affidabilità che i chiarificatori a gravità non potranno mai eguagliare.

2. Il potere dell'alto MLSS (solidi sospesi di liquori misti)

Poiché la membrana impedisce ai batteri di lasciare il sistema, possiamo coltivare una zuppa biologica molto più “densa”.

- Sistema convenzionale: 3.000 – 4.000 mg/l MLSS.

- Sistema MBR: 8.000 – 12.000 mg/l MLSS.

- L'impatto: Con una concentrazione tre volte superiore di “lavoratori” (batteri), l’MBR può elaborare tre volte il carico organico nella stessa quantità di spazio. Questa alta densità consente al sistema di sopravvivere a shock tossici che spazzerebbero via una popolazione convenzionale più magra.

3. Coltivare gli “specialisti” (età estesa dei fanghi)

Alcune sostanze chimiche complesse richiedono molto tempo per essere digerite. In un impianto tradizionale, i batteri vengono spesso rimossi prima che abbiano il tempo di adattarsi a queste sostanze chimiche.

- Il vantaggio dell'MBR: Gli MBR consentono un tempo molto lungo Tempo di ritenzione dei fanghi (SRT) . Ciò dà alla comunità biologica il tempo di sviluppare batteri “specializzati” in grado di scomporre difficili idrocarburi a catena lunga e composti farmaceutici che i normali batteri ignorano.

Superare la barriera “Salinità e tossicità” – L’approccio ibrido

In passato, i flussi ad alta salinità e alta tossicità erano considerati “terminali” per i sistemi biologici. Tuttavia, evolvendo l'MBR in a Processo ibrido , ora possiamo trattare gli effluenti che in precedenza erano ritenuti non trattabili.

1. Pretrattamento: processi di ossidazione avanzata (AOP)

Per le acque reflue farmaceutiche e chimiche contenenti molecole “refrattarie” estremamente stabili (anelli di carbonio a catena lunga in cui i batteri non possono “mordere”), l’MBR funziona meglio se abbinato a Ozonizzazione or Ossidazione di Fenton .

- La strategia “Crack and Digest”: Ozonizzazione acts as a “chemical scissor,” breaking large, toxic organic molecules into smaller, biodegradable fragments.

- Stabilità dell'MBR: Questi frammenti entrano quindi nell'MBR. Poiché l’MBR mantiene un’elevata concentrazione di biomassa, fornisce un ambiente stabile per mineralizzare completamente questi pezzi biodegradabili appena creati, garantendo che non rimangano “sottoprodotti” tossici nell’effluente finale.

2. Gestione dello stress osmotico in corsi d'acqua ad alta salinità

Alto Solidi totali disciolti (TDS) , comuni nei processi chimici (neutralizzazione), di solito uccidono i microbi attraverso lo shock osmotico (disidratazione della cellula).

- La soluzione MBR: L'MBR consente la coltivazione di Batteri alofili (tolleranti al sale). . In un impianto convenzionale, questi specialisti a crescita lenta verrebbero eliminati. In un MBR, la membrana li tiene chiusi all'interno.

- Il Bio-Buffer: Operando al massimo MLSS (8.000-12.000 mg/l) , il sistema crea un enorme “bio-buffer” che assorbe le fluttuazioni nella concentrazione di sale, impedendo al motore biologico di bloccarsi quando cambiano i cicli di produzione.

3. Gestione dei geni di resistenza agli antibiotici (ARG)

Una delle maggiori minacce ambientali è il rilascio di ARG nel ciclo dell’acqua.

- Barriera fisica contro trasferimento genetico: Il trattamento convenzionale consente ai frammenti di DNA dei batteri morti di passare nell'effluente. Gli MBR Membrana di ultrafiltrazione (UF). fornisce una barriera fisica (tipicamente <0,04μm) che intercetta efficacemente questi frammenti genetici e superbatteri.

- Degradazione tramite SRT: L'esteso Tempo di ritenzione dei fanghi (SRT) garantisce che i residui di antibiotici siano mantenuti in contatto con batteri specializzati abbastanza a lungo da essere degradati, riducendo in modo significativo la pressione selettiva che crea in primo luogo batteri resistenti agli antibiotici.

4. Stabilità sinergica

Combinando la “forza bruta” chimica dell’ossidazione con la “precisione” biologica dell’MBR, gli impianti possono raggiungere un livello di stabilità che consente loro di soddisfare i più severi requisiti 4a fase del trattamento requisiti. Questa configurazione ibrida trasforma l'MBR in qualcosa di più di un semplice filtro; diventa un centro completo di disintossicazione dai rifiuti industriali.

L'integrazione della "soluzione totale" (pre e post trattamento)

Una membrana MBR è uno strumento ad alte prestazioni. Nelle acque reflue industriali, inviare gli effluenti grezzi direttamente alla membrana è come guidare un'auto di lusso attraverso una cava di roccia. Per un ROI a lungo termine, è necessario un sistema integrato di “guardia del corpo”.

1. Protezione frontale: DAF e DISC

Prima che l’acqua raggiunga l’MBR, deve essere “pulita” per evitare incrostazioni:

- DAF (flottazione ad aria disciolta): Alto-concentration organic waste often contains oils, fats, and surfactants (soaps). A Macchina DAF è essenziale qui. Utilizza microbolle per far galleggiare queste sostanze “accecanti la membrana” in superficie per la rimozione. Senza DAF, gli oli ricoprirebbero le membrane MBR, richiedendo una pulizia chimica costante.

- Filtrazione a DISCO: I rifiuti tessili e chimici spesso contengono fibre fini o detriti di plastica. A Filtro a disco agisce come una rete di sicurezza a maglia fine (tipicamente 10-20 micron), rimuovendo le particelle fisiche che potrebbero abradere o "intasare" meccanicamente i moduli della membrana MBR.

2. Trasferimento di ossigeno: diffusori a tubo

I fanghi industriali sono più spessi e più viscosi dei fanghi urbani. Per mantenere in vita i batteri, l'ossigeno deve raggiungere il centro del fiocco.

- L'integrazione: Utilizziamo l'alta efficienza Diffusori a tubo or Diffusori a disco con membrane in EPDM o Silicone. Questi forniscono un'aerazione a bolle fini che massimizza l'efficienza di trasferimento dell'ossigeno (OTE), anche nell'ambiente ad alto MLSS di un MBR, garantendo che il motore biologico non rimanga mai senza carburante.

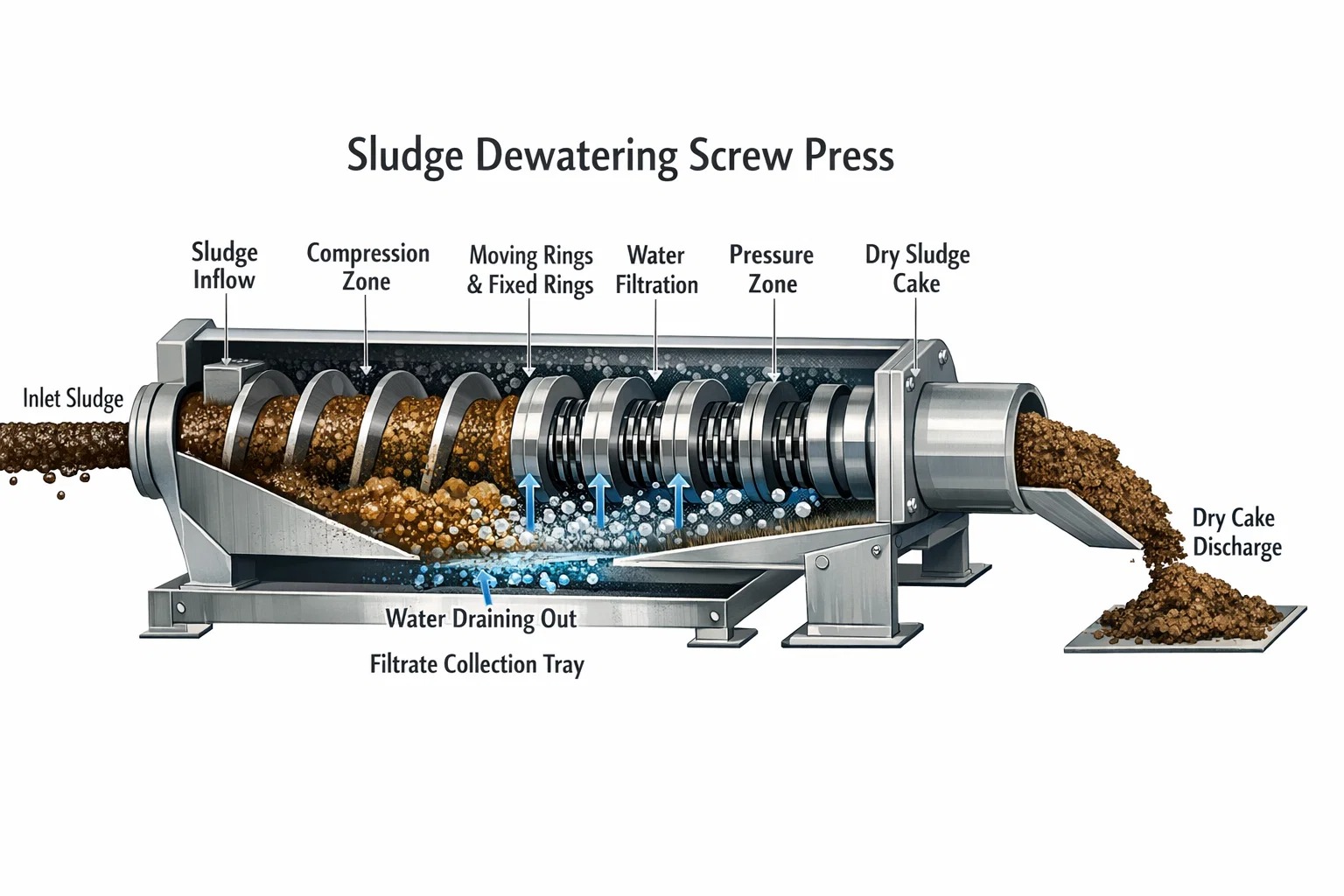

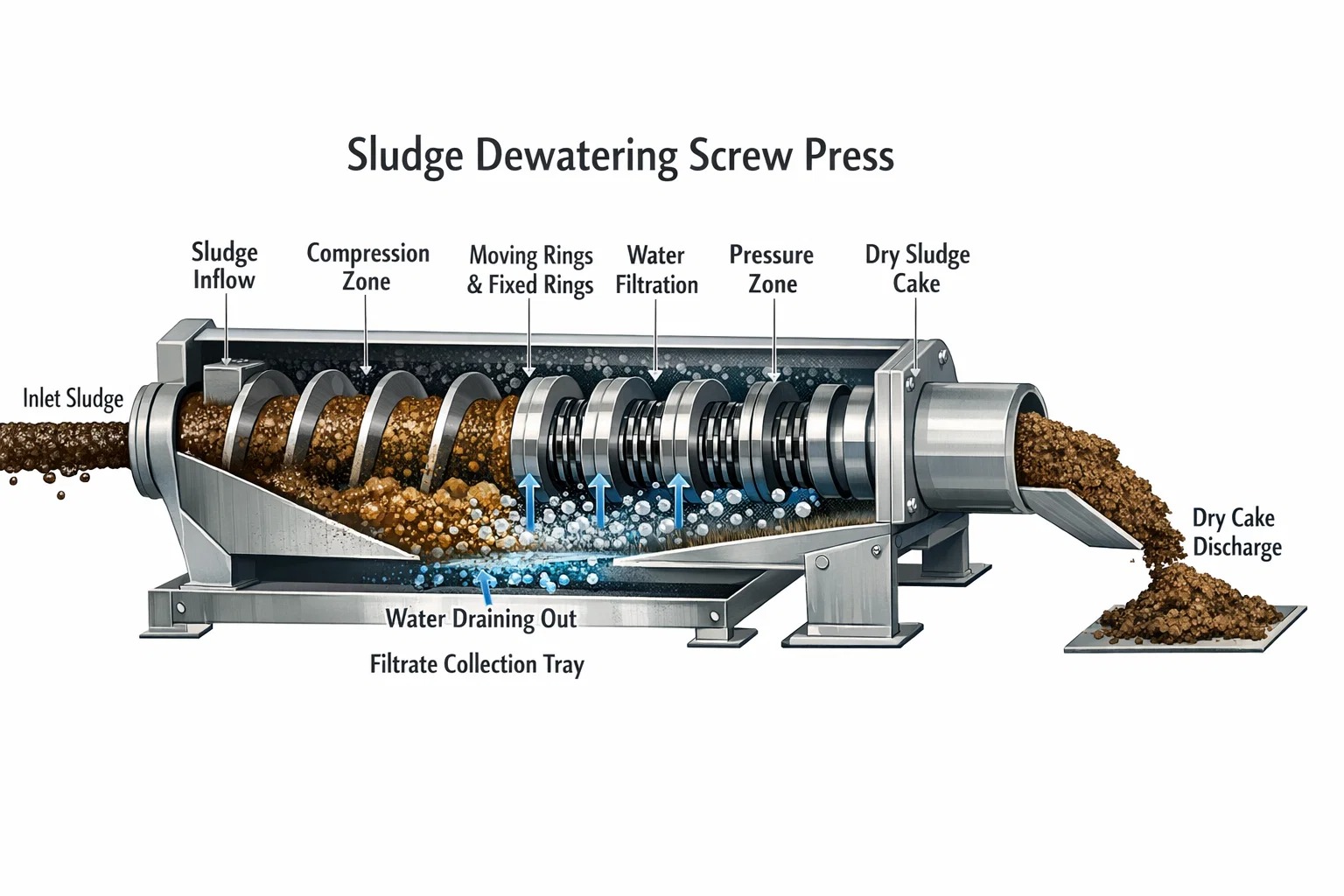

3. Solidi back-end: pressa a vite per la disidratazione dei fanghi

Anche se gli MBR producono meno fanghi rispetto agli impianti convenzionali, i fanghi sono quelli is prodotto deve essere gestito.

- L'integrazione: A Pressa a vite per la disidratazione dei fanghi è il partner perfetto per MBR. Gestisce in modo efficiente i fanghi di scarto ad alta concentrazione, trasformandoli in una “torta” secca per un facile smaltimento. Il suo funzionamento a bassa velocità e il meccanismo autopulente gli consentono di gestire i fanghi grassi e ricchi di sostanze chimiche tipici di queste industrie senza intasamenti.

Stabilità operativa e manutenzione

Un malinteso comune è che i sistemi MBR richiedano “elevata manutenzione”. In realtà, un sistema integrato con adeguato pretrattamento (DAF/DISC) è notevolmente stabile. Il successo risiede in una strategia di manutenzione proattiva.

1. Mitigazione del fouling: la difesa a tre livelli

Il fouling della membrana viene gestito attraverso una combinazione di metodi:

- Purga aerea: L'aerazione continua alla base del modulo a membrana crea un effetto di “flusso incrociato”, sfregando fisicamente la superficie della membrana per impedire la sedimentazione dei solidi.

- Backpulsing: Ogni 10-12 minuti, il flusso viene invertito per 30 secondi, spingendo indietro l'acqua pulita attraverso la membrana per rimuovere le particelle intrappolate nei pori.

- Pulizia chimica (CIP): A seconda delle acque reflue, una "Pulizia di manutenzione" (a bassa concentrazione) viene eseguita settimanalmente e una "Pulizia di recupero" (ad alta concentrazione) viene eseguita ogni 3-6 mesi per rimuovere le incrostazioni organiche o inorganiche ostinate.

2. Gestione del flusso

Il “Flux” (flusso per unità di superficie della membrana) deve essere scelto con attenzione per le acque reflue industriali. Mentre i sistemi comunali possono funzionare a flussi più elevati, MBR industriali sono tipicamente progettati con un flusso più conservativo (ad esempio, 10–15 LMH) per tenere conto della maggiore viscosità e complessità chimica dei fanghi.

3. Efficienza energetica nel 2025

I moderni sistemi MBR hanno ridotto drasticamente il consumo energetico attraverso:

- VFD automatizzati (azionamenti a frequenza variabile): Regolazione della velocità del ventilatore in base ai livelli di ossigeno disciolto (DO) in tempo reale.

- Alto-Efficiency Diffusers: Utilizzando Diffusori a tubo a bolle fini che offrono un maggiore trasferimento di ossigeno con requisiti di pressione dell'aria inferiori.

ROI economico e ambientale

Quando si calcola il ritorno sull'investimento (ROI) per un sistema MBR integrato, è necessario guardare oltre il prezzo di acquisto iniziale e considerare il "costo totale di proprietà".

1. Riutilizzo dell'acqua: trasformare i rifiuti in una risorsa

Per le industrie farmaceutiche e tessili, l’acqua rappresenta un costo generale enorme. L'effluente dell'MBR è così pulito che può fungere da alimentazione diretta per Osmosi inversa (RO) .

- Il risparmio: Riciclando il 70-80% dell'acqua di processo, gli impianti possono risparmiare centinaia di migliaia di dollari ogni anno in spese per l'approvvigionamento idrico e lo scarico.

2. Impronta e costi civili

Gli impianti tradizionali richiedono chiarificatori secondari, filtri terziari a sabbia e grandi serbatoi di aerazione.

- Il risparmio: I sistemi MBR sono compatti. Per molti siti industriali in cui il terreno è costoso o non disponibile, la possibilità di raddoppiare la capacità nell’ambito dell’area esistente rappresenta un enorme vantaggio finanziario.

3. Gestione dei fanghi

Il Tempo di ritenzione dei fanghi (SRT) in un MBR è molto più lungo, il che significa che i batteri “mangiano” una maggiore quantità dei propri rifiuti.

- Il risparmio: Gli MBR producono significativamente meno fanghi biologici. Se combinato con a Pressa a vite per la disidratazione dei fanghi , il volume finale dei rifiuti inviati in discarica viene minimizzato, riducendo i costi di smaltimento fino al 30-50%.

Conclusione

Il era of “dilution is the solution to pollution” is over. For the pharmaceutical, chemical, and textile sectors, the complexity of modern wastewater requires a sophisticated, integrated technological response.

Il Bioreattore a membrana (MBR) è il cuore di questa risposta, fornendo un motore biologico resistente, compatto e in grado di produrre acqua quasi potabile. Tuttavia, la longevità del sistema dipende dalle sue “guardie del corpo”: Macchine DAF per la rimozione dell'olio, Filtri a DISCO per la protezione fisica, e Presse a vite per una gestione efficiente dei solidi.

Investendo in una soluzione integrata DISC-MBR-DAF, gli impianti industriali non si limitano a rispettare le normative; stanno rendendo le loro operazioni a prova di futuro, garantendo l’approvvigionamento idrico e affermandosi come leader nella produzione sostenibile.

+86-15267462807

+86-15267462807