+86-15267462807

+86-15267462807

In un'epoca definita dall'aumento della scarsità d'acqua, dalle crescenti esigenze della popolazione e dalle norme ambientali più rigorose, la ricerca di soluzioni di trattamento delle acque reflue avanzate non è mai stata più critica. Metodi tradizionali, sebbene efficaci in una certa misura, spesso lottano per soddisfare le moderne esigenze di effluenti di alta qualità ed efficiente gestione delle risorse. Questa necessità urgente ha spianato la strada a tecnologie innovative, tra cui il Membrana bioreattore a membrana (MBR) Si distingue come una soluzione trasformativa.

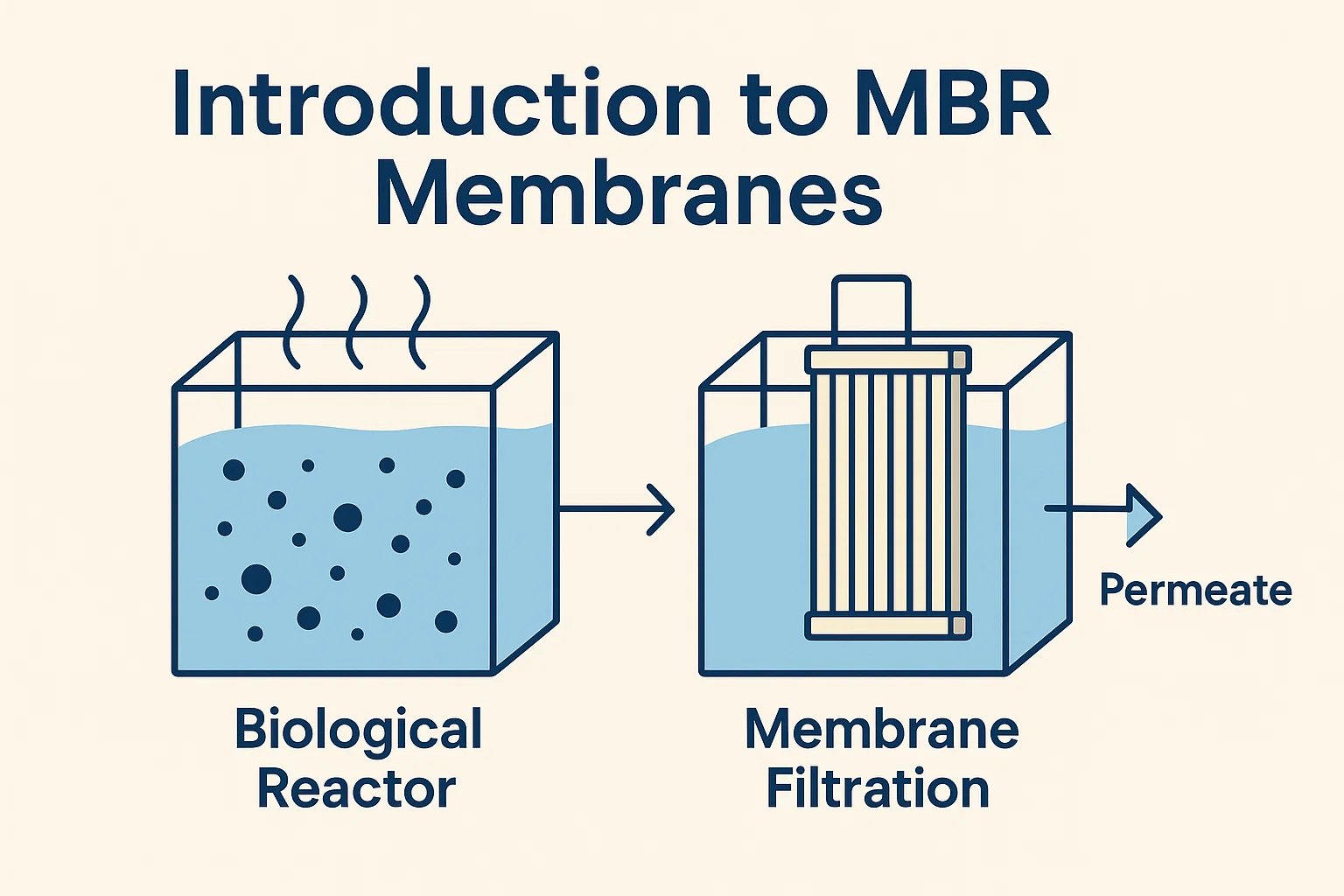

Nel suo centro, un sistema di bioreattore a membrana (MBR) rappresenta una fusione sofisticata di due processi stabiliti: trattamento biologico E filtrazione a membrana .

Definizione e principi di base: In un MBR, una membrana permeabile viene integrata direttamente o immediatamente dopo un reattore biologico (in genere un sistema di fanghi attivi). La componente biologica è responsabile della scomparsa inquinanti e sostanze nutritive organiche nelle acque reflue, proprio come un processo di fanghi attivati convenzionale. Tuttavia, invece di fare affidamento sull'insediamento della gravità (sedimentazione) per separare l'acqua trattata dalla biomassa, l'MBR impiega una barriera fisica - la membrana - per eseguire questa separazione cruciale. Questa membrana funge da barriera assoluta ai solidi sospesi, ai batteri e persino ad alcuni virus, garantendo un permeato notevolmente chiaro e di alta qualità.

Come MBRS combina la filtrazione della membrana e il trattamento biologico: La sinergia tra queste due tecnologie è ciò che dà alla MBR i suoi distinti vantaggi. Il processo biologico crea una concentrazione di solidi sospesi a liquori misti (MLSS) significativamente superiore a quello nei sistemi convenzionali, portando a un'unità di degradazione biologica più compatta ed efficiente. La membrana mantiene quindi efficacemente questa alta concentrazione di biomassa all'interno del reattore, eliminando la necessità di un chiarificatore secondario e spesso una fase di filtrazione terziaria. Questa separazione diretta si traduce in una qualità dell'effluente superiore, consentendo scarica diretta o ulteriore lucidatura per varie applicazioni di riutilizzo.

Il viaggio della tecnologia MBR da un concetto nascente a una soluzione ampiamente adottata riflette decenni di innovazione sia nella scienza materiale che nell'ingegneria dei processi.

Early Developments in Membrane Technology: Le radici della tecnologia MBR possono essere ricondotte alla metà del XX secolo, con la ricerca iniziale sulle membrane sintetiche per vari processi di separazione. Le prime applicazioni delle membrane nel trattamento delle acque, principalmente per la microfiltrazione e l'ultrafiltrazione, hanno gettato le basi per la loro integrazione con i sistemi biologici. Tuttavia, le sfide iniziali, in particolare il fouling della membrana e i costi elevati, limitavano la loro adozione diffusa.

Pietre miliari chiave nello sviluppo di MBR: La fine degli anni '60 vide i primi progetti concettuali di MBRS. Una svolta significativa è arrivata negli anni '80 con lo sviluppo di membrane polimeriche robuste, ad alto flusso e più convenienti, in particolare le configurazioni di fibre cave e fogli piatti. La transizione dai moduli di membrana esterni (sidestream) alle configurazioni più efficienti e compatte sommerse negli anni '90 hanno segnato un altro momento fondamentale, migliorando notevolmente la redditività economica e la semplicità operativa dei sistemi MBR. I progressi continui nei materiali di membrana, nei progetti di moduli e nelle strategie operative hanno costantemente spinto i confini delle prestazioni MBR.

Tendenze attuali e prospettive future: Oggi, la tecnologia MBR è una soluzione matura e comprovata per una vasta gamma di sfide per il trattamento delle acque reflue a livello globale. Le tendenze attuali si concentrano sul miglioramento della resistenza all'utilizzo della membrana attraverso nuovi materiali e modifiche della superficie, miglioramento dell'efficienza energetica (in particolare aerazione) e integrazione di MBR con altri processi di trattamento avanzati per una qualità dell'acqua ancora più elevata e un recupero delle risorse. Il futuro di MBRS è pronto per la crescita continua, svolgendo un ruolo sempre più vitale nella gestione sostenibile dell'acqua, nel riutilizzo dell'acqua e nella creazione di cicli di acqua urbana resilienti.

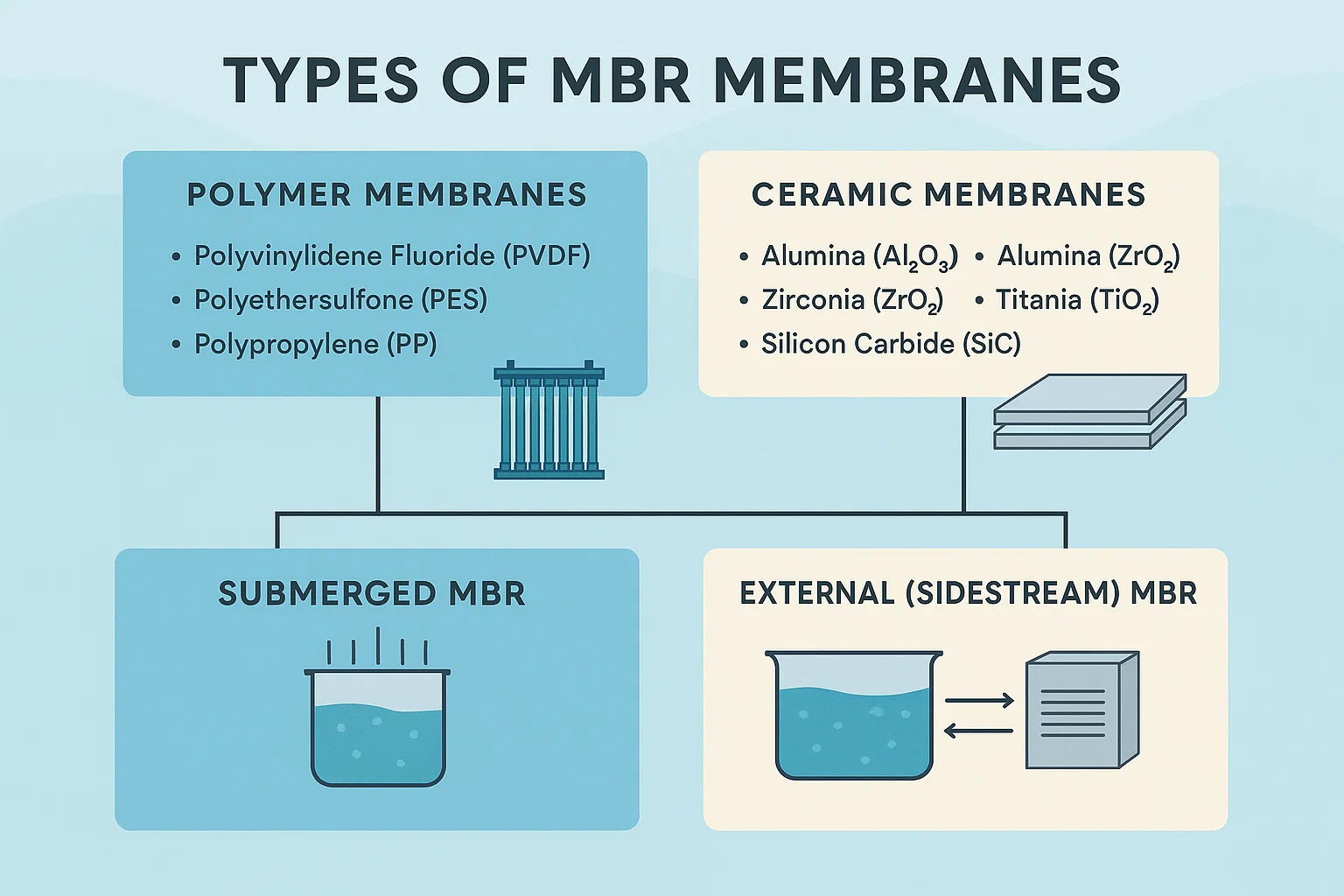

Le caratteristiche di efficacia e operativa di un sistema MBR sono profondamente influenzate dal tipo di membrana impiegata. Le membrane sono principalmente classificate per la loro composizione materiale e la loro configurazione fisica all'interno del bioreattore.

Le membrane polimeriche dominano il mercato MBR a causa della loro versatilità, efficacia in termini di costi e processi di produzione stabiliti.

Materiali più comuni (ad es. PES, PVDF):

Polivinilidene fluoruro (PVDF): Questo è uno dei materiali più utilizzati per le membrane MBR. Le membrane PVDF sono rinomate per la loro eccellente resistenza chimica, in particolare a forti ossidanti (come il cloro, spesso utilizzati per la pulizia) e acidi/basi, rendendole altamente durevoli in varie condizioni di acque reflue. Mostrano anche una buona resistenza meccanica e stabilità termica.

Poliethersulfone (PES) / polysulfone (PSU): Questi polimeri sono anche scelte comuni, apprezzate per le loro buone proprietà meccaniche, alti tassi di flusso e tolleranza a pH relativamente ampia. Le membrane PES sono spesso utilizzate in applicazioni in cui sono fondamentali per prestazioni elevate e una buona resistenza all'erbatura, sebbene possano avere una resistenza chimica leggermente inferiore ai forti ossidanti rispetto al PVDF.

Polipropilene (pp) e polietilene (PE): Questi materiali sono meno comuni nel mercato MBR primario ma sono utilizzati per alcune applicazioni, offrendo una buona resistenza chimica e resistenza meccanica, in particolare negli intervalli di microfiltrazione.

Vantaggi e svantaggi:

Vantaggi:

Conveniente: Costoi di produzione generalmente inferiori rispetto alle membrane ceramiche.

Flessibilità nel design: Può essere facilmente fabbricato in varie geometrie (fibra cavata, foglio piatto) e dimensioni dei moduli.

Buona resistenza chimica: Molte membrane polimeriche sono progettate per resistere a sostanze chimiche di pulizia comuni utilizzate nel trattamento delle acque reflue.

Manufacciamento stabilito: Le tecnologie di produzione mature garantiscono una qualità e una disponibilità costanti.

Svantaggi:

Suscettibilità al fallo: Mentre sono stati fatti progressi, le membrane polimeriche sono ancora inclini a un'erbatura organica e biologica, che richiedono una pulizia regolare.

Limitazioni di temperatura: In genere operano a temperature più basse rispetto alle membrane ceramiche, limitando il loro uso in flussi industriali ad alta temperatura.

Fragilità meccanica: Può essere suscettibile di danni fisici se non gestiti e gestiti correttamente, sebbene i design moderni siano robusti.

Le membrane in ceramica rappresentano una solida alternativa alle loro controparti polimeriche, particolarmente adatte a sfide flussi di acque reflue.

Composizione e proprietà del materiale: Le membrane ceramiche sono in genere realizzate con materiali inorganici come allumina (AL2O3), zirconia (ZRO2), Titania (TiO2) o carburo di silicio (sic). Questi materiali sono sinterizzati ad alte temperature per formare una struttura porosa. Le loro proprietà chiave includono l'eccezionale durezza, inerzia chimica e stabilità termica.

Vantaggi in applicazioni specifiche (ad es. Temperature elevate, sostanze chimiche aggressive):

Resistenza chimica estrema: Altamente resistenti agli acidi forti, alle basi e agli ossidanti aggressivi, rendendoli ideali per le acque reflue industriali altamente corrosive.

Elevata stabilità termica: Può funzionare efficacemente a temperature molto più elevate rispetto alle membrane polimeriche (spesso oltre 100 ° C), adatte agli effluenti industriali caldi.

Resistenza meccanica superiore: Estremamente resistente e resistente all'abrasione, meno soggetto a danni fisici.

Durata più lunga: A causa della loro natura robusta, le membrane ceramiche spesso vantano una durata operativa più lunga.

Resistenza a fouling (relativo): Sebbene non immune al fouling, la loro natura idrofila e la capacità di resistere alla dura pulizia chimica possono renderli più resilienti in determinati ambienti ad alto contenuto.

Svantaggi:

Costo del capitale più elevato: Significativamente più costoso da produrre rispetto alle membrane polimeriche, portando a investimenti iniziali più elevati.

Natura fragile: Sebbene forti, sono anche fragili e possono fratturare sotto impatto o rapido shock termico.

Geometrie limitate: Principalmente disponibile in configurazioni tubolari o multicanale, che possono portare a impronte maggiori rispetto ai moduli polimerici compatti.

Oltre al materiale, la disposizione fisica delle membrane all'interno del sistema MBR determina la sua modalità operativa e l'idoneità per diverse applicazioni.

Descrizione della configurazione: In un sistema MBR sommerso, i moduli di membrana (tipicamente fibra cavala o foglio piatto) sono immersi direttamente nel liquore misto del serbatoio del fango attivo. Il permeato viene disegnato attraverso le membrane applicando un leggero aspirapolvere (aspirazione) dal lato permeato. L'aria viene in genere spazzata via da sotto i moduli di membrana per fornire il flagello e ridurre l'erba.

Vantaggi e svantaggi:

Vantaggi:

Consumo di energia inferiore (pompaggio): Funziona a bassa pressione transmembrana (TMP), che richiede meno energia per l'aspirazione del permeato rispetto ai sistemi esterni.

Impronta più piccola: L'integrazione delle membrane all'interno del serbatoio biologico consente di risparmiare spazio eliminando la necessità di chiarimenti e stazioni di pompaggio separate tra unità biologiche e membrane.

Facilità di funzionamento e manutenzione: Relativamente semplice da funzionare e la manutenzione (come la pulizia) può spesso essere eseguita in situ .

Efficace controllo del fouling: L'aerazione continua fornisce un'efficace purga della superficie della membrana, contribuendo a mitigare l'utilizzo.

Svantaggi:

Flusso inferiore: Generalmente opera a tassi di flusso medi più bassi per ridurre al minimo il fouling rispetto ai sistemi esterni.

Richiede un grande volume del serbatoio: I moduli di membrana occupano spazio all'interno del bioreattore, che richiede un volume complessivo di serbatoio complessivo per una determinata capacità rispetto ai fanghi attivati convenzionali.

Suscettibilità al danno: Le membrane sono esposte direttamente al liquore misto, aumentando il rischio di danni da grandi detriti se il pretrattamento è insufficiente.

Applicazioni in cui sono preferiti MBR sommersi: Gli MBR sommersi sono la configurazione più comune per il trattamento delle acque reflue municipali, le strutture industriali da piccolo a media e le applicazioni in cui lo spazio è un premium ed efficienza energetica è una considerazione chiave. Sono particolarmente adatti per progetti di produzione di effluenti di alta qualità e riutilizzo dell'acqua.

Descrizione della configurazione: In un sistema MBR esterno o sidestream, i moduli di membrana si trovano al di fuori del reattore biologico principale. Il liquore misto viene continuamente pompato dal bioreattore attraverso un ciclo ad alta pressione ai moduli di membrana, dove il permeato è separato. Il liquore misto concentrato viene quindi restituito al bioreattore.

Vantaggi e svantaggi:

Vantaggi:

Flusso più alto: Può funzionare a pressioni transmembrane più elevate e quindi tassi di flusso più elevati a causa della capacità di pompare a velocità più elevate attraverso la superficie della membrana.

Sostituzione/manutenzione del modulo più semplice: Le membrane sono più accessibili per l'ispezione, la pulizia sul posto (CIP) e la sostituzione senza interrompere il processo biologico.

Migliore controllo sulle condizioni operative: Il pompaggio consente un controllo preciso della velocità del flusso incrociato, che aiuta nel controllo del fallo.

Meno spazio nel bioreattore: Il serbatoio biologico è privo di moduli di membrana, potenzialmente consentendo un uso più efficiente del volume del bioreattore per l'attività biologica.

Svantaggi:

Consumo di energia più elevato (pompaggio): Richiede energia significativa per il pompaggio del liquore misto ad alta velocità attraverso i moduli di membrana.

Impronta più grande: Generalmente richiede un'impronta complessiva maggiore a causa della posizione separata dello skid di membrana e dell'infrastruttura di pompaggio associato.

Costo del capitale più elevato: Accordi più complessi di tubazioni e pompaggio possono portare a investimenti iniziali più elevati.

Aumento del potenziale di fouling: Se la velocità del flusso incrociato non è ottimizzata, l'utilizzo può ancora essere un problema significativo.

Applicazioni in cui sono preferiti MBR esterni: Gli MBR esterni sono spesso scelti per le grandi impianti di trattamento delle acque reflue industriali, sono necessarie applicazioni con acque reflue altamente concentrate o difficili da trattare o in cui sono necessarie geometrie di moduli specifici (come membrane ceramiche tubulari). Sono anche preferiti quando sono previste procedure di pulizia robuste che richiedono la rimozione dei moduli.

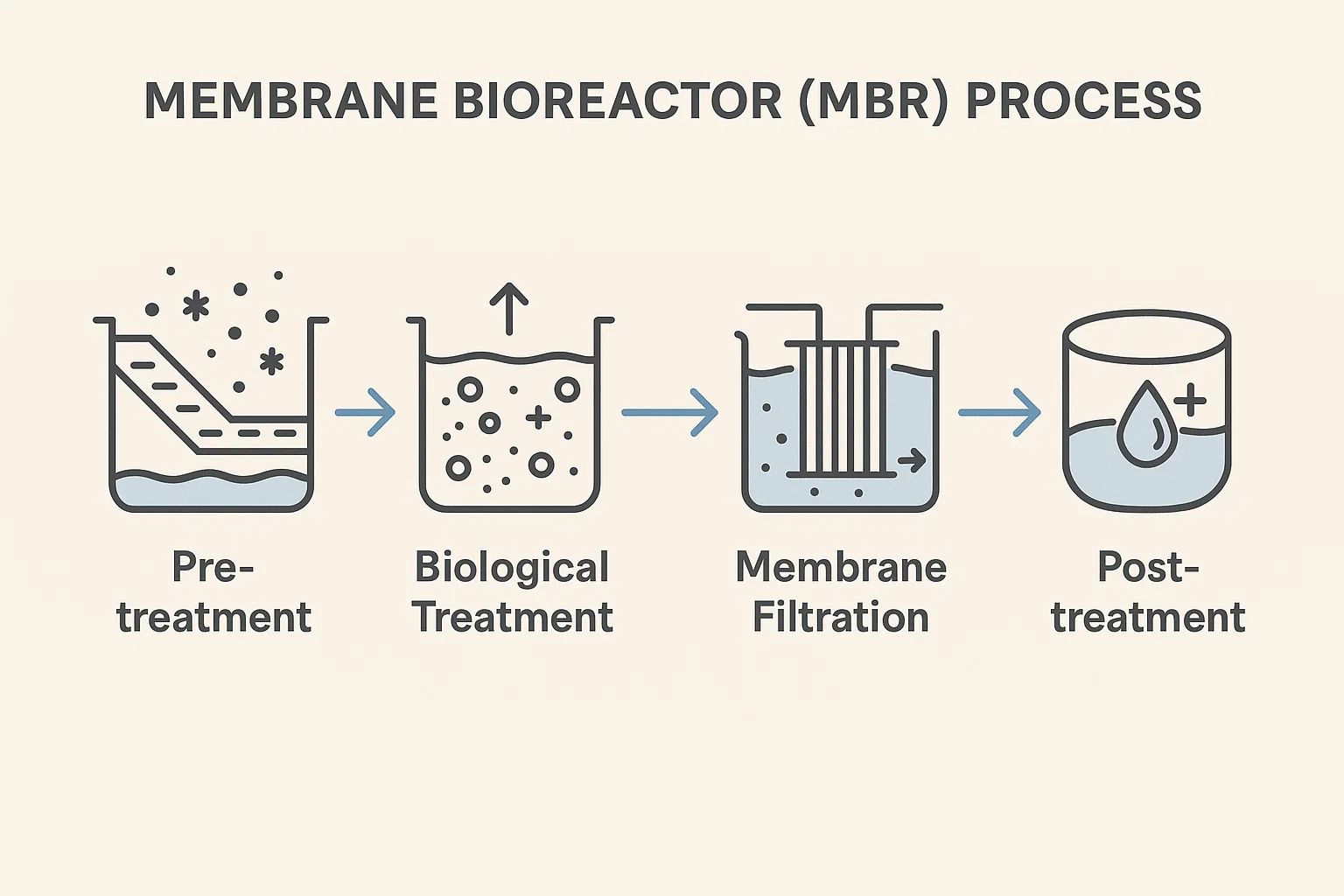

Il processo MBR è un sistema integrato progettato per trattare in modo efficiente le acque reflue attraverso una serie di passaggi fisici e biologici. Mentre la configurazione precisa può variare, le fasi di base rimangono coerenti, garantendo una robusta rimozione dei contaminanti.

Il pretrattamento efficace è fondamentale per il funzionamento stabile a lungo termine di qualsiasi sistema MBR. Risolve i moduli a membrana a valle da danni e incrostazioni eccessive, che sono fondamentali per mantenere le prestazioni del sistema e la longevità.

Screening e rimozione della grinta: La prima linea di difesa, lo screening prevede il passaggio delle acque reflue grezze attraverso schermi con aperture progressivamente più fini. Questo passaggio rimuove grandi detriti come stracci, materie plastiche e altri rifiuti solidi che potrebbero ostruire le pompe o danneggiare fisicamente le membrane. Dopo lo screening, i sistemi di rimozione della grinta (come le camere di grana) vengono utilizzati per stabilire particelle inorganiche più pesanti come sabbia, ghiaia e limo, che possono causare usura abrasiva sull'attrezzatura e accumulare nei serbatoi. Per MBRS, lo screening fine (in genere 1-3 mm, a volte ancora più fine) è essenziale per proteggere le membrane delicate.

Equalizzazione: L'influente delle acque reflue può fluttuare significativamente nella portata, nella concentrazione e nella temperatura durante il giorno. Un serbatoio di equalizzazione funge da tampone, levigando queste varianti. Fornendo un flusso e una qualità relativamente coerenti al trattamento biologico a valle, l'equalizzazione aiuta a prevenire i carichi di shock alla comunità microbica e minimizza improvvisi cambiamenti nelle condizioni operative della membrana, migliorando così la stabilità e le prestazioni complessive del sistema.

Questo è il cuore del sistema MBR in cui i microrganismi scompongono attivamente gli inquinanti.

Processo di fanghi attivi in MBR: A differenza dei sistemi di fanghi attivati convenzionali che si basano sulla gravità per la separazione solida-liquido, la MBR integra direttamente le membrane in o dopo il reattore biologico. Ciò consente concentrazioni significativamente più elevate di solidi sospesi a liquori misti (MLSS) all'interno del bioreattore, spesso che vanno da 8.000 a 18.000 mg/L, rispetto a 2.000-4.000 mg/L nei sistemi convenzionali. Questa maggiore concentrazione di biomassa significa:

Biodegradazione migliorata: Sono presenti più microrganismi per consumare materia organica (BOD/COD), portando a una rimozione di inquinanti più rapida ed efficiente.

Impronta ridotta: La maggiore efficienza del trattamento consente a volumi di reattori minori di raggiungere la stessa capacità di trattamento.

Tempo di ritenzione dei fanghi più lunghi (SRT): Le membrane mantengono la biomassa, consentendo un SRT molto più lungo rispetto al tempo di ritenzione idraulica (HRT). Un SRT più lungo promuove la crescita di microrganismi specializzati in grado di coltivare più lenti in grado di degradare gli inquinanti complessi e migliorare le caratteristiche di assestamento dei fanghi (anche se l'installazione non viene utilizzata direttamente per la separazione).

Produzione di fanghi ridotti: Il funzionamento a SRT più lunghi porta generalmente a una produzione di fanghi netti più bassa, riducendo i costi di smaltimento.

Rimozione dei nutrienti (azoto e fosforo): Gli MBR sono altamente efficaci nella rimozione dei nutrienti, spesso sovraperformano i sistemi convenzionali a causa della loro capacità di mantenere condizioni ideali per i batteri nitrificanti e denitrificanti.

Rimozione dell'azoto: Ottenuto attraverso una combinazione di zone aerobiche e anossiche (o anossiche/anaerobiche). Nelle zone aerobiche, l'ammoniaca viene convertita in nitrito e quindi nitrato (nitrificazione). Nelle zone anossiche, in assenza di ossigeno e con una fonte di carbonio disponibile, il nitrato viene convertito in gas azoto (denitrificazione), che viene quindi rilasciato nell'atmosfera. L'elevato MLSS e il controllo preciso sull'ossigeno disciolto facilitano la nitrificazione e la denitrificazione efficienti.

Rimozione del fosforo: La rimozione del fosforo biologico (BPR) può essere ottenuta incorporando una zona anaerobica in cui gli organismi di accumulo di fosforo (PAOS) assorbono fosforo solubile in condizioni anaerobiche e quindi rilasciarla in condizioni aerobiche, assumendo una quantità ancora maggiore di fosforo. La rimozione del fosforo chimico (ad es. Il dosaggio con sali di metallo) può anche essere facilmente integrata, spesso direttamente nel serbatoio MBR o come fase post-trattamento, con le membrane che garantiscono la completa rimozione del fosforo precipitato chimicamente.

Questa è la fase di separazione fisica che distingue l'MBR dal trattamento biologico convenzionale.

Panoramica del processo di separazione: Il liquore misto trattato biologicamente viene messo a contatto con la superficie della membrana. Una forza trainante, in genere una leggera aspirazione (per MBR sommersi) o pressione (per MBR esterne), disegna l'acqua pulita (permeato) attraverso i pori microscopici della membrana. Solidi sospesi, batteri, virus e composti organici ad alto peso molecolare sono trattenuti fisicamente sulla superficie della membrana o all'interno dei suoi pori. Questa barriera fisica garantisce un effluente praticamente privo di solidi sospesi e notevolmente ridotto in agenti patogeni.

Flusso e pressione transmembrana (TMP):

Flusso: Si riferisce al volume del permeato prodotto per unità di area di membrana per unità di tempo (ad es. L/m²/ora o LMH). È una misura della produttività della membrana. Flusso più elevato significa più acqua trattata con meno area della membrana.

Transmembrane Pressure (TMP): Questa è la differenza di pressione attraverso la membrana che guida il processo di filtrazione. È la forza necessaria per tirare l'acqua attraverso la membrana.

Relazione: Man mano che la filtrazione procede, il materiale si accumula sulla superficie della membrana e all'interno dei suoi pori, portando ad una maggiore resistenza al flusso. Per mantenere un flusso costante, il TMP deve aumentare nel tempo. Al contrario, se il TMP è mantenuto costante, il flusso diminuirà man mano che il fallimento avanza. Il monitoraggio della relazione tra flusso e TMP è fondamentale per comprendere le prestazioni della membrana e la pianificazione dei cicli di pulizia. La pulizia regolare (fisica e/o chimica) è essenziale per controllare il fouling e mantenere un TMP e un flusso ottimali.

Mentre l'effluente MBR è di qualità eccezionalmente alta, alcune applicazioni possono richiedere ulteriori lucidature.

Disinfezione: Per le applicazioni che richiedono un livello molto elevato di rimozione del patogeno, come il riutilizzo della potabile diretta o lo scarico a acque ricreative sensibili, è possibile impiegare ulteriori disinfezioni. I metodi di disinfezione comuni includono:

Disinfezione ultravioletta (UV): Usa la luce UV per inattivare i microrganismi rimanenti danneggiando il loro DNA. È efficace, non lascia residuo ed è spesso favorito per le applicazioni di riutilizzo.

Clorazione/declorazione: Comprende l'aggiunta di composti di cloro per uccidere i patogeni, seguiti da declorazione per rimuovere il cloro residuo prima della dimissione o del riutilizzo.

Ozonazione: Utilizza il gas di ozono (un potente ossidante) per la disinfezione e la rimozione dei micropollutanti.

Lucidatura: Per applicazioni altamente specializzate, come l'acqua di processo industriale o il riutilizzo potabile indiretto, potrebbero essere necessarie ulteriori passaggi di lucidatura per rimuovere i contaminanti disciolti residui (ad es. Sali, composti organici in traccia). Questi possono includere:

Osmosi inversa (RO): Un processo di membrana molto fine che rimuove i sali disciolti e praticamente tutti gli altri contaminanti, producendo acqua ultrapura. L'effluente MBR funge da ottimo pretrattamento per RO, proteggendo le membrane RO dall'incarnazione.

Nanofiltrazione (NF): Un processo di membrana più grossolana di RO ma più fine dell'ultrafiltrazione, utilizzato per la rimozione selettiva di ioni multivalenti e molecole organiche più grandi.

Adsorbimento del carbonio attivo: Utilizzato per rimuovere i contaminanti organici in traccia, gli odori e i colori.

Exchange ionico: Per rimozione mirata di ioni specifici.

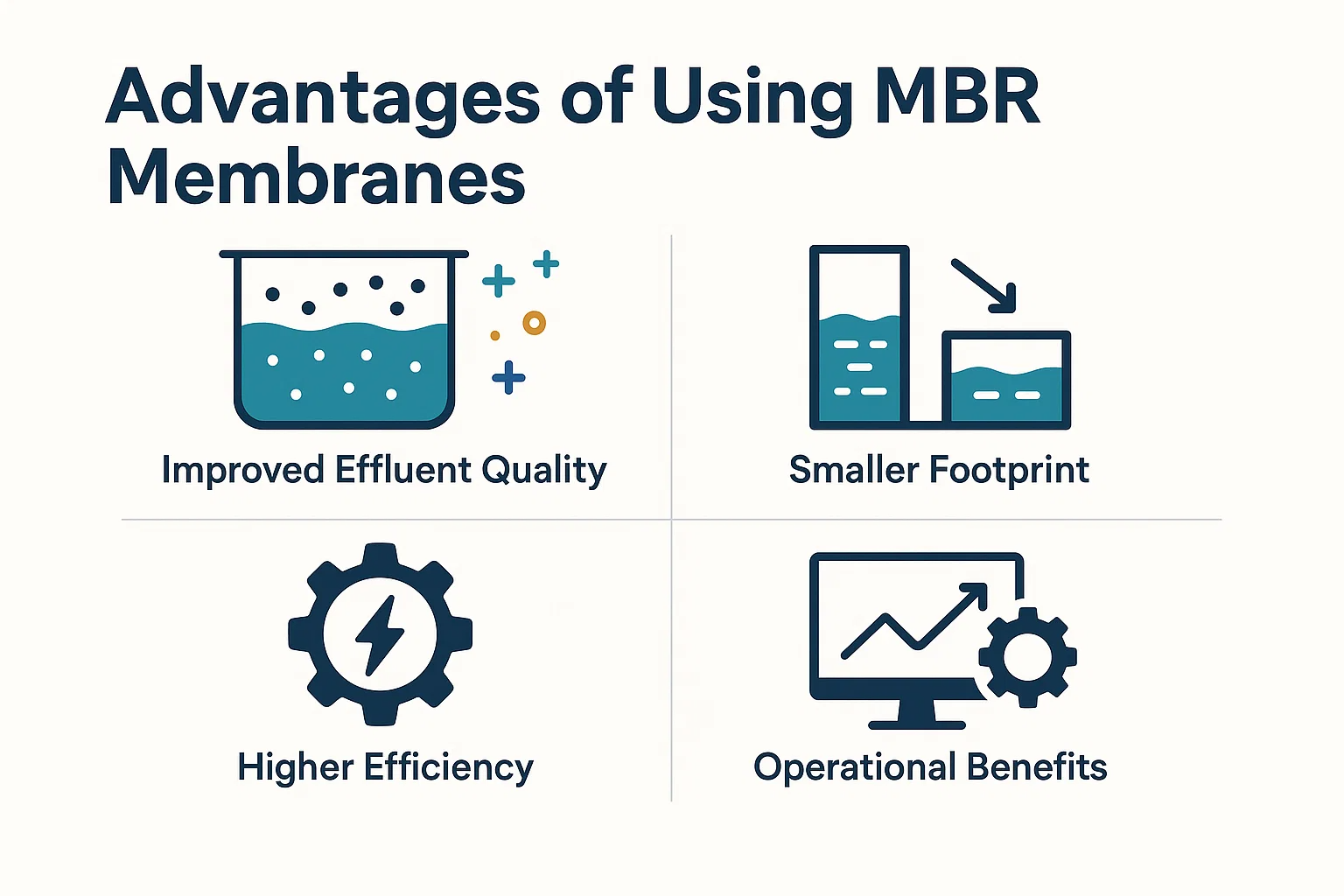

La natura integrata e le capacità di separazione avanzata della tecnologia MBR offrono una moltitudine di vantaggi rispetto ai metodi di trattamento delle acque reflue convenzionali, rendendolo una scelta convincente per una vasta gamma di applicazioni.

Uno dei vantaggi più significativi dei sistemi MBR è la loro capacità di produrre costantemente un effluente trattato di alta qualità.

Rimozione di solidi e agenti patogeni sospesi: A differenza dei sistemi di fanghi attivati convenzionali che si basano sulla sedimentazione della gravità, gli MBR impiegano una barriera di membrana fisica. Questa barriera conserva efficacemente praticamente tutti i solidi sospesi (TSS), tra cui batteri, protozoi e persino molti virus. Il permeato è cristallino e ha costantemente una torbidità estremamente bassa. Questo alto livello di filtrazione garantisce che l'acqua trattata sia priva di particolato che potrebbe altrimenti portare alla ri-contaminazione o ai processi a valle.

Soddisfare gli standard di scarica rigorosi: La qualità dell'effluente superiore degli MBR spesso supera i requisiti dei permessi di scarico standard. Ciò è sempre più vitale nelle regioni con rigide normative ambientali, consentendo alle strutture di soddisfare o superare i limiti per la domanda di ossigeno biochimico (BOD), la domanda di ossigeno chimico (COD), i solidi sospesi totali (TSS), l'azoto e il fosforo. Questa capacità fornisce conformità ambientale e può offrire una maggiore flessibilità operativa per i punti di scarica.

Lo spazio è un prodotto prezioso, specialmente nelle aree urbane e per le strutture industriali. La tecnologia MBR offre sostanziali benefici per il risparmio spaziale.

Confronto con gli impianti di trattamento delle acque reflue convenzionali: I sistemi MBR possono raggiungere la stessa, o anche meglio, capacità di trattamento in un'area fisica significativamente più piccola rispetto alle piante di fanghi attivate convenzionali. Ciò è dovuto principalmente a due fattori:

Eliminazione di chiarificatori secondari: Le membrane sostituiscono direttamente i grandi chiarimenti secondari ad alta intensità di terra utilizzati per la separazione solida-liquido nelle piante convenzionali.

Maggiore concentrazione di biomassa: Le MBR operano con concentrazioni molto più elevate di biomassa attiva (MLSS) nel bioreattore. Ciò significa che si verifica un maggiore trattamento biologico in un volume del serbatoio più piccolo.

Vantaggi per il risparmio spaziale: Questa impronta ridotta è particolarmente vantaggiosa per:

Aree urbane: Dove la terra è costosa e scarsa.

Retrofitting di piante esistenti: Consentendo gli aggiornamenti di capacità all'interno di un confine del sito esistente.

Strutture industriali: Laddove il terreno disponibile può essere limitato o necessario per i processi di produzione di base.

I sistemi MBR sono caratterizzati dalla loro maggiore efficienza di trattamento attraverso diversi parametri.

Aumentata concentrazione di biomassa: Come accennato, la capacità delle membrane di conservare tutta la biomassa all'interno del reattore consente concentrazioni di MLSS più volte superiore ai sistemi convenzionali. Questo porta a:

Velocità di reazione più veloci: Sono presenti più microrganismi per abbattere gli inquinanti per unità di volume.

Resistenza migliore ai carichi di shock: Una popolazione microbica più grande e più robusta può gestire meglio improvvisi cambiamenti nella qualità o nella quantità influente.

Tempo di ritenzione dei fanghi più lunghi (SRT): Le membrane consentono un SRT molto lungo, che consente la crescita di batteri nitrificanti a lenta crescita e organismi specializzati per il degrado complesso inquinanti, migliorando la rimozione complessiva dei nutrienti e riducendo la resa dei fanghi.

Produzione di fanghi ridotti: A causa dei lunghi SRT e della rottura efficiente della materia organica, la quantità di fanghi in eccesso generati dagli MBR è generalmente inferiore a quella dai processi di fanghi attivati convenzionali. Ciò si traduce direttamente in costi ridotti di gestione dei fanghi, disidratazione e smaltimento, che possono essere una spesa operativa significativa.

Le MBR offrono diversi vantaggi che contribuiscono a un funzionamento più semplice e stabile.

Funzionamento automatizzato: I moderni sistemi MBR sono altamente automatizzati, con parametri chiave di monitoraggio dei sistemi di controllo avanzati come la pressione transmembrana (TMP), il flusso e l'ossigeno disciolto. Ciò consente prestazioni ottimizzate, cicli di pulizia automatizzati e capacità di monitoraggio remoto.

Intervento dell'operatore ridotto: L'alto livello di automazione e la stabilità intrinseca del processo MBR significano meno interventi manuali quotidiani dagli operatori rispetto alle piante convenzionali. Mentre gli operatori qualificati sono ancora cruciali per la supervisione e la manutenzione, il sistema gestisce automaticamente molte regolazioni di routine, liberando il personale per altri compiti e riducendo il rischio di errore umano. L'eliminazione dei problemi operativi del chiarificatore (come il bulking o la schiuma) semplifica anche la gestione quotidiana.

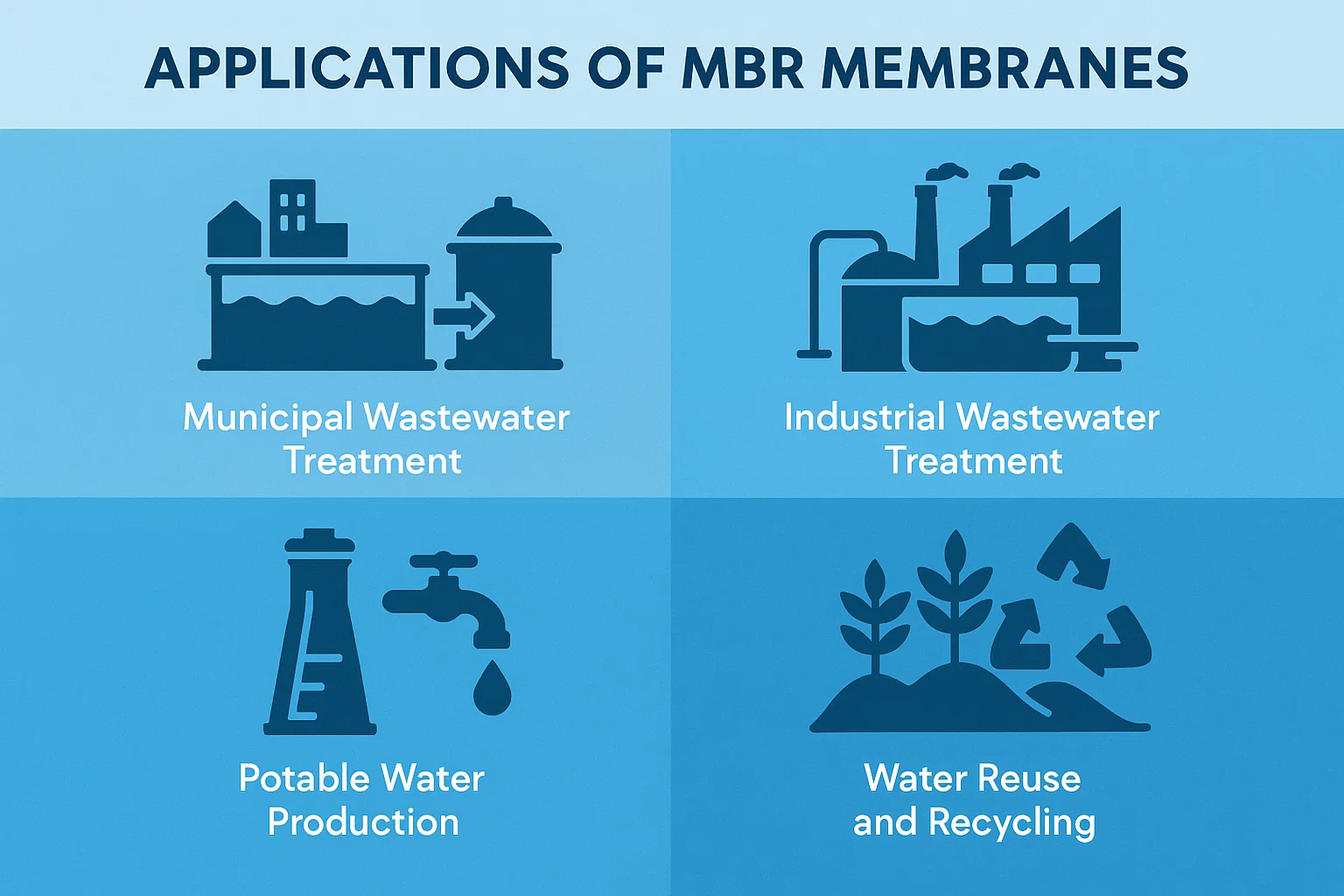

La notevole qualità degli effluenti prodotti dai sistemi MBR, unita alla progettazione compatta e ai benefici operativi, ha portato alla loro diffusa adozione in diversi settori. Dal trattamento municipale delle acque reflue ai processi industriali specializzati e alle iniziative di riutilizzo delle acque vitali, la tecnologia MBR si sta dimostrando una pietra miliare della moderna gestione delle acque.

L'applicazione primaria e più diffusa della tecnologia MBR è nel trattamento delle acque reflue domestiche.

Trattamento delle acque reflue domestiche: Gli MBR sono sempre più favoriti per gli impianti di trattamento delle acque reflue municipali (WWTP), in particolare nelle aree urbane e suburbane in cui la disponibilità del suolo è limitata o in cui sono in atto regolamenti di dimissione più severi. Rimuovono effettivamente la materia organica, i solidi sospesi e gli agenti patogeni dalle acque reflue della famiglia e commerciale, producendo costantemente un effluente significativamente più pulito di quello dai processi di fanghi attivati convenzionali. Ciò porta a una riduzione dell'impatto ambientale sulla ricezione di acque.

Soddisfare i requisiti di riutilizzo dell'acqua urbana: Con le popolazioni in crescita e l'aumento dello stress idrico, le città in tutto il mondo stanno cercando le acque reflue come una risorsa preziosa piuttosto che un prodotto di scarto. L'effluente MBR, essendo di alta qualità (bassa torbidità, praticamente nessun solido sospeso e alta rimozione del patogeno), è ideale come mangime per ulteriori processi di trattamento avanzati per applicazioni di riutilizzo dell'acqua. Ciò include, ma non è limitato a, irrigazione di parchi pubblici, campi da golf e terre agricole, nonché ricarica di acqua e falde acquifere industriali.

Le acque reflue industriali sono spesso caratterizzate da alte concentrazioni di inquinanti specifici, carichi fluttuanti e composizioni chimiche stimolanti. Le MBR offrono una soluzione robusta e adattabile per questi flussi complessi.

Applicazioni in cibo e bevande, prodotti farmaceutici, tessuti e industrie chimiche:

Cibo e bevande: Le acque reflue della trasformazione di alimenti e bevande contengono spesso elevati carichi biologici, grassi, oli e grasso (nebbia). Gli MBR gestiscono efficacemente questi carichi, consentendo la conformità ai limiti di scarico o persino alla produzione di acqua adatta per il riutilizzo interno (ad es. Lavaggio, alimentazione della caldaia).

Farmaceutici: Le acque reflue farmaceutiche possono contenere composti organici complessi e talvolta inibitori, nonché ingredienti farmaceutici attivi (API). Gli MBR, con i loro lunghi tempi di ritenzione dei fanghi e biomassa stabili, sono efficaci nel degradare questi composti e nella produzione di effluenti di alta qualità, minimizzando il rilascio ambientale di potenti sostanze chimiche.

Tessuti: Le acque reflue tessili sono spesso altamente colorate e contengono vari coloranti e sostanze chimiche. Gli MBR possono rimuovere in modo efficiente il colore e gli inquinanti organici, aiutando la conformità e potenzialmente facilitando il riutilizzo dell'acqua all'interno del processo di tintura o per altri usi non potabili.

Industrie chimiche: Le piante chimiche producono flussi di acque reflue diversi e spesso pericolose. La natura robusta degli MBR, specialmente quando si utilizzano membrane polimeriche o ceramiche chimicamente resistenti, consente il trattamento di effluenti impegnativi, riducendo spesso la necessità di costoso smaltimento fuori sede.

Rimozione specifica degli inquinanti: Oltre alla rimozione generale organica e sospesa dei solidi, le MBR sono abili nel colpire inquinanti specifici. La loro capacità di mantenere una popolazione microbica diversificata e altamente concentrata consente la degradazione di composti organici recalcitranti e efficiente nitrificazione/denitrificazione per la rimozione dell'azoto, che è cruciale per molti effluenti industriali. Se combinati con altri processi (ad es. Carbonia attivata in polvere), gli MBR possono persino affrontare contaminanti emergenti come i micropollutanti.

Mentre gli MBR trattano principalmente le acque reflue, la loro qualità dell'effluente li rende un'eccellente fase di pretrattamento per i sistemi volti a produrre acqua potabile, in particolare da fonti di acqua compromessa o per schemi di purificazione delle acque avanzate.

MBR come pre-trattamento per l'osmosi inversa: Quando l'obiettivo finale è quello di produrre acqua di qualità potabile (o anche più alta, per applicazioni industriali ultrapure), l'osmosi inversa (RO) è spesso la tecnologia di scelta per la rimozione di sali disciolti e contaminanti in traccia. Tuttavia, le membrane RO sono altamente suscettibili al fouling da solidi sospesi, materia organica e microrganismi. L'effluente MBR, essendo praticamente libero da questi foulanti, funge da feed ideale per i sistemi RO. Questa combinazione MBR-RO estende in modo significativo la durata della vita delle membrane RO, riduce la frequenza di pulizia e riduce i costi operativi complessivi, rendendo così la purificazione delle acque avanzate più economicamente praticabile.

Produrre acqua potabile di alta qualità: Negli schemi indiretti di riutilizzo potabile (IPR) o riutilizzo potabile diretto (DPR), i sistemi MBR-Ro, spesso seguiti da processi avanzati di ossidazione (AOP), sono in prima linea nella produzione di acqua che soddisfa o supera i rigorosi standard di acqua potabile. Ciò consente alle comunità di aumentare le loro forniture di acqua potabile utilizzando acque reflue trattate, contribuendo in modo significativo alla sicurezza idrica.

La capacità degli MBR di produrre effluenti di alta qualità e disinfettati li posiziona direttamente come tecnologia chiave per varie applicazioni di riutilizzo e riciclaggio dell'acqua, riducendo la dipendenza dalle fonti di acqua dolce.

Irrigazione: L'effluente MBR è ampiamente utilizzato per l'irrigazione senza restrizioni di colture agricole, campi da golf, paesaggi pubblici e aree residenziali. I suoi bassi solidi sospesi e la conta dei patogeni minimizzano i rischi per la salute e impediscono l'intasamento dei sistemi di irrigazione.

Raffreddamento industriale: Molte industrie richiedono grandi volumi d'acqua per le torri di raffreddamento e il raffreddamento di processo. L'acqua trattata con MBR può compensare significativamente la domanda di acqua fresca, riducendo i costi operativi e l'impatto ambientale. Il basso potenziale di incrostazione dell'effluente MBR è particolarmente vantaggioso per le apparecchiature di scambio di calore.

Riutilizzo potabile indiretto: Ciò comporta l'introduzione di acque reflue altamente trattate in un tampone ambientale, come una falda acquifera di acque sotterranee o un serbatoio delle acque superficiali, prima che venga estratto e ulteriormente trattato da una pianta di acqua potabile. I sistemi MBR sono un componente fondamentale nell'approccio multi-barrier per tali schemi, garantendo la qualità dell'acqua che entra nel tampone ambientale. Il permeato MBR di alta qualità riduce al minimo il rischio per l'ambiente e le forniture di acqua potabile futura.

Mentre la tecnologia MBR offre vantaggi sostanziali, non è priva di sfide. Comprendere queste limitazioni è cruciale per la progettazione, il funzionamento e la manutenzione di successo dei sistemi MBR.

L'utilizzo della membrana rimane la sfida operativa più significativa nei sistemi MBR. Si riferisce all'accumulo di vari materiali sulla superficie della membrana o all'interno dei suoi pori, portando a una diminuzione del flusso di permeato e ad un aumento della pressione transmembrana (TMP).

Tipi di sporcizia (organico, inorganico, biologico):

Fouling organico: Causato dalla deposizione e dall'adsorbimento di composti organici solubili (come proteine, polisaccaridi, sostanze umiche e grassi, oli e grasso - nebbia) dalle acque reflue sulla superficie della membrana e nei suoi pori. Queste sostanze appiccicose formano uno "strato di torta" o i pori di blocco, aumentando significativamente la resistenza idraulica.

Fouling inorganico (ridimensionamento): Si verifica quando i sali inorganici disciolti (ad es. Carbonato di calcio, idrossido di magnesio, silice e precipitati di ferro) superano i limiti di solubilità e precipitano direttamente sulla superficie della membrana. Questo forma strati difficili e cristallini che sono difficili da rimuovere.

Biological Fouling (biofouling): Implica la crescita di microrganismi (batteri, funghi, alghe) sulla superficie della membrana, formando un biofilm viscido e tenace. Questi biofilm non solo si aggiungono alla resistenza idraulica, ma possono anche espellere sostanze polimeriche extracellulari (EPS) che migliorano ulteriormente l'utilizzo organico e sono altamente resistenti alla rimozione.

Fouling colloidale: Risultati dall'accumulo di particelle fini e non completabili (ad esempio argilla, limo, idrossidi metallici) che si depositano sulla superficie della membrana o la loggia nei suoi pori.

Fattori che influenzano il soluzione: L'utilizzo è un fenomeno complesso influenzato da una moltitudine di fattori:

Caratteristiche delle acque reflue: Alte concentrazioni di solidi sospesi, materia organica, nutrienti e ioni inorganici specifici nell'influente possono esacerbare il fouling.

Condizioni operative: Alti tassi di flusso, aerazione insufficiente (per il purga in MBR sommersi), brevi tempi di ritenzione idraulica (HRT) e proprietà di liquori misti instabili (ad es. Fluttuazioni di pH, filtrabilità dei fanghi scadenti) possono accelerare la fallimento.

Proprietà della membrana: Il materiale (idrofobicità/idrofilia), dimensioni dei pori, carica di superficie e rugosità della stessa membrana può influenzare la sua suscettibilità al sporcizia.

Nonostante i benefici a lungo termine, il capitale iniziale e i costi operativi in corso dei sistemi MBR possono essere superiori ai metodi di trattamento convenzionali.

Costi di investimento iniziali: I sistemi MBR in genere comportano una spesa in conto capitale iniziale più elevata rispetto alle tradizionali piante di fanghi attivati, principalmente a causa di:

Costo del modulo di membrana: Le membrane stesse sono una componente significativa del costo del capitale.

Attrezzatura specializzata: Le MBR richiedono pompe specializzate, soffianti per il purga della membrana e sistemi di controllo avanzati, aggiungendo all'investimento iniziale.

Requisiti di pretrattamento: La necessità di screening più fine e talvolta ulteriori fasi di pretrattamento per proteggere le membrane può aumentare i costi iniziali.

Tuttavia, è importante notare che l'impronta ridotta può talvolta compensare i costi di acquisizione del suolo in aree densamente popolate.

Costi operativi (energia, sostanze chimiche):

Consumo di energia: Gli MBR sono generalmente più ad alta intensità di energia rispetto ai sistemi convenzionali, con aerazione (sia per l'attività biologica che per il distorsione della membrana) che sono il più grande consumatore energetico, spesso rappresenta il 50-70% della domanda di energia totale. Il pompaggio permeato contribuisce anche all'utilizzo dell'energia.

Costi chimici: Mentre gli MBR riducono la produzione di fanghi, incorporano i costi per le sostanze chimiche utilizzate nella pulizia della membrana (ad esempio cloro, acidi, alcali) e talvolta per la rimozione del fosforo chimico o la regolazione del pH.

Sostituzione della membrana: Le membrane hanno una durata finita (in genere 5-10 anni, a seconda del funzionamento) e la loro sostituzione periodica rappresenta una significativa spesa operativa ricorrente.

Mantenere l'integrità fisica delle membrane è fondamentale per garantire la qualità dell'effluente.

Potenziale per il danno a membrana: Le membrane, in particolare le fibre cave, possono essere suscettibili al danno fisico da:

Particelle abrasive: Pre-trattamento inadeguato che porta alla presenza di particelle affilate o abrasive nel liquore misto.

Eccessiva sollecitazione meccanica: Pressioni ad alta aspirazione, flagamento dell'aria aggressiva o manipolazione impropria durante l'installazione o la manutenzione possono portare a rotture in fibra o lacerazione del foglio.

Degrado chimico: L'esposizione a sostanze chimiche di pulizia eccessivamente aggressiva o alte concentrazioni di ossidanti per lunghi periodi possono degradare il materiale della membrana.

Monitoraggio e manutenzione: Per mitigare i rischi di danni alla membrana e garantire una qualità dell'effluente costante, sono essenziali rigorosi protocolli di monitoraggio e manutenzione:

Monitoraggio online: Il monitoraggio continuo della torbidità permeato, della pressione transmembrana (TMP) e del flusso può fornire indicazioni immediate di una violazione dell'integrità della membrana. Un improvviso aumento della torbidità permeato è una bandiera rossa.

Test di integrità: Vengono eseguiti test di integrità regolari, come i test di decadimento della pressione (PDT) o i test dei punti di bolle per rilevare piccole perdite o rotture delle fibre prima di avere un impatto significativo sulla qualità degli effluenti. Questi test prevedono la pressurizzazione del modulo di membrana con aria e il monitoraggio per una caduta di pressione, che indica una perdita.

Ispezioni visive: Le ispezioni visive periodiche dei moduli di membrana possono aiutare a identificare eventuali segni di danno visibili o incrostazioni eccessive.

Riparazione/sostituzione: Le fibre o i moduli danneggiati devono essere prontamente riparate (ad esempio, collegando le fibre rotte) o sostituite per mantenere le prestazioni del sistema e la qualità dell'effluente.

Una manutenzione efficace e la pulizia tempestiva sono assolutamente fondamentali per le prestazioni sostenute, la longevità e la redditività economica delle membrane MBR. Senza un rigoroso regime di pulizia, l'utilizzo della membrana renderebbe rapidamente inutilizzabile il sistema.

Il monitoraggio proattivo giornaliero e settimanale e le semplici misure fisiche formano la spina dorsale della manutenzione MBR.

Monitoraggio di TMP e flusso: Il monitoraggio continuo della pressione transmembrana (TMP) e del flusso di permeato è l'indicatore operativo più importante per i sistemi MBR.

Trend TMP: In base al normale funzionamento, TMP aumenterà gradualmente man mano che si accumula un lieve e reversibile strato di fallo. Un aumento ripido o improvviso di TMP significa un rapido incrostazione, indicando che è richiesta una pulizia o una risoluzione dei problemi più intensivi.

Flusso Trend: Il mantenimento di un flusso stabile è la chiave. Una diminuzione del flusso a un TMP costante, o l'incapacità di mantenere il flusso target, segnala anche il fouling e la necessità di azione.

Gli operatori usano queste tendenze per programmare i cicli di pulizia e valutare la loro efficacia. I dati storici di tendenza consentono la manutenzione predittiva e l'ottimizzazione delle frequenze di pulizia.

Ispezioni visive: Controlli visivi regolari dei moduli di membrana e del bioreattore sono essenziali. Questo include:

Distribuzione di perforazione dell'aria: Garantire che i diffusori d'aria sotto le membrane forniscano un perforazione di aria uniforme e vigorosa per rimuovere efficacemente i foulanti dalla superficie della membrana. I diffusori bloccati possono portare a un incrostazione localizzata.

Superficie della membrana: Alla ricerca di accumulo di fanghi visibili, bio-crescita o segni di danno fisico sulle fibre di membrana o sui fogli.

Salute del bioreattore: Osservando il liquore misto per segni di schiuma, bulking o colore insolito, che potrebbe indicare un processo biologico malsano che influisce sulle prestazioni della membrana.

Ottimizzazione dell'aerazione: Oltre a pulire, l'aerazione deve essere ottimizzata sia per l'attività biologica (fornendo ossigeno ai microrganismi) e pulizia della membrana. La portata e la distribuzione adeguate impediscono la formazione di uno strato di torta denso e irreversibile sulla superficie della membrana, garantendo un rimborso continuo di particelle liberamente attaccate.

I metodi di pulizia MBR sono in genere classificati per intensità e frequenza, che vanno dalla pulizia fisica di routine a interventi chimici più aggressivi.

Backwashing (o backflushing):

Descrizione: Questo è il metodo di pulizia più frequente e meno aggressivo. Implica brevemente invertire il flusso di permeato attraverso la membrana, spingendo i falloni accumulati dalla superficie della membrana e di nuovo nel liquore misto. Per gli MBR sommersi, questo comporta spesso l'applicazione di una leggera pressione positiva di acqua permeato pulita (o talvolta trattata trattata) dall'interno (lato permeato) all'esterno (lato liquore misto) della membrana. Il purga dell'aria di solito continua durante il retrowashing per aiutare a rimuovere.

Frequenza ed efficacia: Il retrowashing viene eseguito frequentemente, spesso ogni 10-20 minuti per una durata di 30-60 secondi. È altamente efficace nel rimuovere i falliti sciolti e reversibili (come la membrana dinamica o le particelle leggermente adsorbite) e il mantenimento di un flusso relativamente stabile durante il normale funzionamento. È considerato un metodo di pulizia fisica.

Backwashing chimicamente migliorato (CEB):

Descrizione: CEB è un metodo di pulizia fisica più intensiva in cui viene aggiunta una bassa concentrazione di sostanze chimiche di pulizia all'acqua del backwash. La soluzione chimica viene pulsata attraverso la membrana o lasciata immergersi per un breve periodo prima di essere eseguita viaggiata. Ciò combina la rimozione fisica del retrowashing con l'azione chimica di dissolvere o disperdere i sola.

Uso di sostanze chimiche per migliorare il retrowashing: Il CEB utilizza in genere ossidanti come l'ipoclorito di sodio (NACLO) per foulanti organici e biologici o acidi (ad esempio acido citrico) per il ridimensionamento inorganico. La concentrazione chimica è inferiore rispetto a una pulizia chimica completa e il tempo di contatto è più breve.

Frequenza ed efficacia: I CEB vengono eseguiti meno frequentemente rispetto ai backwash standard, di solito una volta al giorno a una volta settimanali, a seconda delle tariffe di fouling. Sono efficaci nel rimuovere i foulanti più persistenti, ma ancora in gran parte reversibili e aiutano a ritardare la necessità di pulizie chimiche complete.

Pulizia chimica (Clean-in-Place-CIP):

Descrizione: Il CIP è un metodo di pulizia più aggressivo e meno frequente progettato per ripristinare la permeabilità della membrana quando i backwash fisici e chimicamente migliorati non sono più sufficienti. Implica l'isolamento di un modulo di membrana o una banca, drenando il liquore misto e quindi a ricircolo soluzioni di pulizia chimica concentrata attraverso il modulo per periodi prolungati (ore alla notte).

Tipi di agenti di pulizia (acidi, alcali, ossidanti):

Detergenti alcalini (ad es. Ipoclorito di sodio - NaClo, idrossido di sodio - NaOH): Altamente efficace nel dissolvere e disperdendo foulanti organici (proteine, polisaccaridi, sostanze umiche) e film biologici. NaClo funge anche da disinfettante.

Detergenti acidi (ad es. Acido citrico, acido ossalico, acido cloridrico - HCl): Utilizzato principalmente per dissolvere i scalanti inorganici (ad es. Carbonato di calcio, idrossido di magnesio, precipitati di ferro).

Altri detergenti specializzati: A seconda della specifica composizione sporgente, potrebbero essere utilizzati altri prodotti chimici come enzimi (per composti organici specifici), tensioattivi o formulazioni proprietarie.

Protocolli di pulizia: Il CIP in genere comporta una sequenza di passaggi:

Isolamento e drenaggio: Il modulo di membrana viene preso offline e drenato di liquore misto.

Risciacquo: Sciacquato con permeato per rimuovere i solidi sciolti.

Soaking/ricircolo chimico: Viene introdotta la soluzione di pulizia appropriata (acido o alcalino, spesso in sequenza) e lasciata immergersi o continuamente ricircolata attraverso il modulo di membrana per una durata e una temperatura specificate (spesso elevato per migliorare la pulizia).

Risciacquo: Il risciacquo accurato con acqua pulita è cruciale dopo la pulizia chimica per rimuovere tutti i residui chimici.

Torna al servizio: Il modulo viene restituito al servizio, spesso con una fase di avvio monitorata.

Frequenza ed efficacia: I CIP vengono eseguiti molto meno frequentemente, in genere una volta al mese a pochi mesi, o come dettato dalla tendenza TMP che raggiunge una soglia pre-set. Sono altamente efficaci nel ripristinare una parte significativa della permeabilità originale della membrana, rimuovendo soluzioni testardi e irreversibili che si accumulano nel tempo.

Pulizia offline (Cleaning Out-of-Place-COP): In alcuni scenari di sporcizia gravi o per una pulizia profonda periodica, i moduli di membrana possono essere rimossi dal serbatoio e imbevuti o puliti in un serbatoio di pulizia fuori loco dedicato. Ciò consente sostanze chimiche più aggressive, temperature più elevate o tempi di ammollo più lunghi e può essere particolarmente efficace per moduli fortemente sporchi.

Mentre i vantaggi teorici e i meccanismi operativi della tecnologia MBR sono convincenti, il suo vero impatto è meglio dimostrato attraverso implementazioni del mondo reale di successo. Questi casi studio evidenziano la versatilità e l'efficacia degli MBR su diverse scale e applicazioni, offrendo preziose informazioni sulle loro prestazioni e sulle lezioni apprese.

Qui esploreremo alcuni ipotetici esempi che rappresentano applicazioni MBR comuni e significative. Quando scrivi il tuo articolo reale, ti consigliamo di trovare casi studio specifici e pubblicati con dati concreti.

Esempio 1: trattamento delle acque reflue comunali urbane per il riutilizzo dell'acqua

Posizione/Progetto: Immagina il "Progetto di recupero dell'acquacità" in una città costiera densamente popolata (ad esempio, da qualche parte che vive la scarsità d'acqua, come Barcellona, Singapore o parti della California).

Problema affrontato: La città ha dovuto affrontare una crescente domanda di acqua, diminuendo le risorse di acqua dolce e rigorosi limiti di scarico per il suo impianto convenzionale per il trattamento delle acque reflue (WWTP). L'impianto esistente si avvicinava anche alla sua capacità e occupava preziose terreni urbani.

Soluzione MBR: È stata costruita una nuova struttura MBR centralizzata, progettata per trattare 50.000 m³/giorno (circa 13,2 mgd) di acque reflue municipali. Il sistema utilizzava membrane polimeriche sommerse (PVDF). L'effluente MBR di alta qualità è stato quindi ulteriormente trattato mediante disinfezione UV e una piccola porzione mediante osmosi inversa per l'acqua di processo industriale e il riutilizzo potabile indiretto.

Dati delle prestazioni:

Qualità dell'effluente: Ha costantemente raggiunto TSS <1 mg/L, BOD <3 mg/L, azoto totale <5 mg/L e rimozione praticamente completa di coliformi fecali. Torbidità in genere inferiore a 0,1 NTU.

Riduzione dell'impronta: Ha sostituito un sistema convenzionale 3 volte le sue dimensioni, liberando terreni significativi per uso pubblico.

Riutilizzo dell'acqua: Ha permesso alla città di compensare il 30% della sua domanda di acqua non potabile e contribuire alla ricarica delle falde acquifere, migliorando la sicurezza dell'acqua.

Takeaway chiave: Dimostra la capacità di MBR di gestire grandi flussi municipali fornendo al contempo un effluente di alta qualità adatto al riutilizzo avanzato, con significativi benefici per il risparmio spaziale negli ambienti urbani.

Esempio 2: trattamento industriale in acque reflue in un impianto di trasformazione alimentare

Posizione/Progetto: "Greenfoods Elaboration Facility" in una zona rurale con rigide norme su dimissioni locali (ad es. Un impianto di fattoria o bevanda nei Paesi Bassi, noto per elevati standard ambientali).

Problema affrontato: L'impianto di trasformazione degli alimenti ha generato acque reflue ad alta resistenza con carichi biologici fluttuanti (BOD/COD ad alto contenuto, grassi, oli e grasso) e ha affrontato le commissioni di scarico crescenti e potenziali violazioni. C'era anche il desiderio di ridurre il consumo di acqua dolce.

Soluzione MBR: È stato installato un sistema MBR esterno (sidestream) con membrane tubolari ceramiche per trattare 1.000 m³/giorno (circa 0,26 mgd) di acque reflue di processo. La scelta delle membrane ceramiche è stata guidata dal potenziale per la pulizia ad alta temperatura e le prestazioni robuste contro impegnativi foulanti industriali. L'acqua trattata è stata riutilizzata per applicazioni di raffreddamento e lavaggio senza contatto.

Dati delle prestazioni:

Rimozione degli inquinanti: Ha raggiunto una rimozione> 98% di BOD,> 95% di rimozione del COD e una nebbia gestita efficacemente, soddisfacendo tutti i limiti di scarico locali.

Riciclaggio dell'acqua: Ha permesso il riciclaggio di circa il 70% delle acque reflue trattate, riducendo significativamente il volume di assunzione di acqua dolce e scarica.

Robustezza: Dimostrato resilienza ai carichi di shock organici e alla pulizia efficace per specifici foulanti industriali.

Takeaway chiave: Illustra le prestazioni robuste di MBR in contesti industriali impegnativi, in particolare con le membrane ceramiche, facilitando un significativo riutilizzo e la conformità dell'acqua.

Esempio 3: trattamento remoto delle acque reflue della comunità

Posizione/Progetto: "Mountain View Eco-Resort" in una sensibile zona ecologica (ad es. Un parco nazionale o destinazione turistica remota).

Problema affrontato: Il resort aveva bisogno di una soluzione di trattamento delle acque reflue compatte e affidabili che produceva effluenti eccezionalmente puliti per proteggere l'ambiente locale incontaminato e per l'irrigazione in loco. I sistemi convenzionali erano troppo grandi e complessi per funzionare da remoto.

Soluzione MBR: È stato installato un sistema MBR compatto e modulare sommerso (200 m³/giorno, circa 0,05 mgd). I suoi controlli automatizzati e l'impronta minima erano ideali per la posizione remota.

Dati delle prestazioni:

Qualità dell'effluente: Effluenti prodotti adatti per scariche dirette a acque sensibili e irrigazione senza restrizioni, incontrando costantemente limiti di nutrienti e patogeni molto bassi.

Semplicità operativa: Il monitoraggio remoto e i cicli di pulizia automatizzati hanno ridotto al minimo la necessità di presenza costante dell'operatore in loco.

Protezione ambientale: Non ha assicurato alcun impatto dannoso sull'ecosistema locale.

Takeaway chiave: Evidenzia l'idoneità di MBR per applicazioni decentralizzate, posizioni remote e ambienti sensibili grazie alla sua natura compatta, all'alta qualità degli effluenti e alla stabilità operativa.

L'analisi delle implementazioni MBR passate fornisce approfondimenti cruciali per progetti futuri, contribuendo a evitare insidie comuni e ottimizzare le prestazioni.

Insidie comuni e come evitarle:

Pre-trattamento inadeguato: Questa è la causa più frequente di problemi operativi MBR e danni a membrana. Le soluzioni includono una robusta screening fine (1-3 mm o meno), una rimozione di grana efficace e talvolta flottazione dell'aria disciolta (DAF) per carichi di nebbia elevati.

Mancanza di un design adeguato per il controllo di fouling: Non tengono conto delle caratteristiche specifiche delle acque reflue o della progettazione di un perforazione d'aria insufficiente può portare a un fouling rapido e irreversibile. Evitare ciò richiede test pilota approfonditi e ingegneri di progettazione MBR esperti.

Formazione operatore insufficiente: Gli MBR sono sistemi sofisticati. Gli operatori hanno bisogno di una formazione completa su controlli automatizzati, protocolli di pulizia della membrana, test di integrità e risoluzione dei problemi.

Sottovalutazione dei costi energetici: Sebbene compatti, gli MBR possono essere ad alta intensità di energia, principalmente a causa di aerazione. È cruciale una progettazione attenta per l'efficienza energetica (ad es. Placing d'aria ottimizzato, soffiatori efficienti).

Strategia di pulizia chimica scarsa: L'uso di sostanze chimiche errate, concentrazioni errate o tempi di ammollo insufficienti può portare a una pulizia inefficace o addirittura a danni alla membrana. Un approccio sistematico alla pulizia chimica, spesso guidato da fornitori di membrane, è vitale.

Best practice per il funzionamento MBR:

Gestione proattiva di fouling: Implementare controllamenti regolari e CEB in base alle tendenze TMP. Non aspettare che un grave incrostazione esegua il CIP.

Pre-trattamento coerente: Assicurarsi che gli schermi vengano regolarmente puliti e mantenuti e che i sistemi di rimozione della grinta siano ottimizzati.

Mantenere una biologia stabile: Monitorare i parametri biologici chiave (ad es. MLSS, ossigeno disciolto, pH) per garantire una comunità microbica sana e stabile, che è cruciale per le prestazioni complessive e la ridotta incrostazione.

Test di integrità regolare: Condurre regolarmente i test di decadimento della pressione o punti di bolle per rilevare le violazioni della membrana in anticipo, proteggendo la qualità dell'effluente.

Ottimizzare l'aerazione: Assicurarsi che il flagello dell'aria sia sufficiente e distribuito uniformemente per mantenere pulite le membrane senza un eccessivo consumo di energia.

Registrazione dei dati completa: Raccogliere e analizzare i dati operativi (TMP, flusso, frequenze di pulizia, utilizzo chimico) per identificare le tendenze, ottimizzare i processi e prevedere le esigenze di manutenzione.

Linee guida e supporto del produttore: Aderire strettamente alle linee guida operative e di pulizia del produttore della membrana e sfruttare il loro supporto tecnico.