Introduzione alle filtropresse a nastro

Cos'è una filtropressa a nastro?

Il filtropressa a nastro (BFP) è un pezzo fondamentale dell'attrezzatura nel campo della disidratazione dei fanghi e trattamento delle acque reflue . Essenzialmente, si tratta di un dispositivo meccanico continuo progettato per separare il liquido da un liquame di fango, producendo un materiale più secco e più gestibile noto come "torta di filtraggio".

Funziona facendo passare il fango condizionato tra due nastri tensionati e porosi. Mentre il fango viene spremuto e pressato attraverso una serie di rulli, gravità, taglio e pressione lavorano insieme per rimuovere efficacemente l'acqua. Ciò si traduce in una significativa riduzione del volume dei fanghi.

Perché è importante la disidratazione dei fanghi?

La disidratazione dei fanghi non è solo un processo secondario; è vitale per l’efficienza operativa e la sostenibilità finanziaria di trattamento delle acque reflue plants e various industrial facilities.

- Riduzione del volume: Rimuovendo fino all'80-90% dell'acqua si riduce drasticamente il volume totale dell'acqua fanghi che necessitano di smaltimento. Questo è il fattore principale per ridurre al minimo i costi di trasporto e smaltimento.

- Risparmio sui costi: Lo smaltimento dei fanghi umidi è costoso. Aumenteo il solidi della torta contenuto, le strutture possono risparmiare sostanzialmente sulle tasse di discarica e sulle spese di trasporto.

- Maneggevolezza e stabilità: I fanghi disidratati sono più facili da maneggiare, impilare e immagazzinare. Il pannello più essiccato è anche più stabile, riducendo al minimo i problemi legati agli odori e miglioreone l’idoneità per un potenziale riutilizzo vantaggioso, come il compostaggio o l’applicazione sul terreno.

Breve storia ed evoluzione

Il concept of using pressure to separate solids from liquids has been around for centuries, but the modern filtropressa a nastro emerse a metà del XX secolo.

Inizialmente, la disidratazione si basava in gran parte su metodi meno efficienti come letti di essiccazione o semplici presse a piastre e telaio. Lo sviluppo di macchine a flusso continuo ha rappresentato un gree passo avanti, rispondendo alla necessità di una maggiore produttività nei settori municipali e industriali in rapida crescita. I primi modelli erano semplici dispositivi di drenaggio per gravità, ma nel tempo si sono evoluti fino a incorporare più zone di pressione e sistemi sofisticati sistemi di dosaggio polimeri per migliorare efficienza di disidratazione , portando alle unità automatizzate ad alta capacità utilizzate oggi.

Principio di funzionamento di una filtropressa a nastro

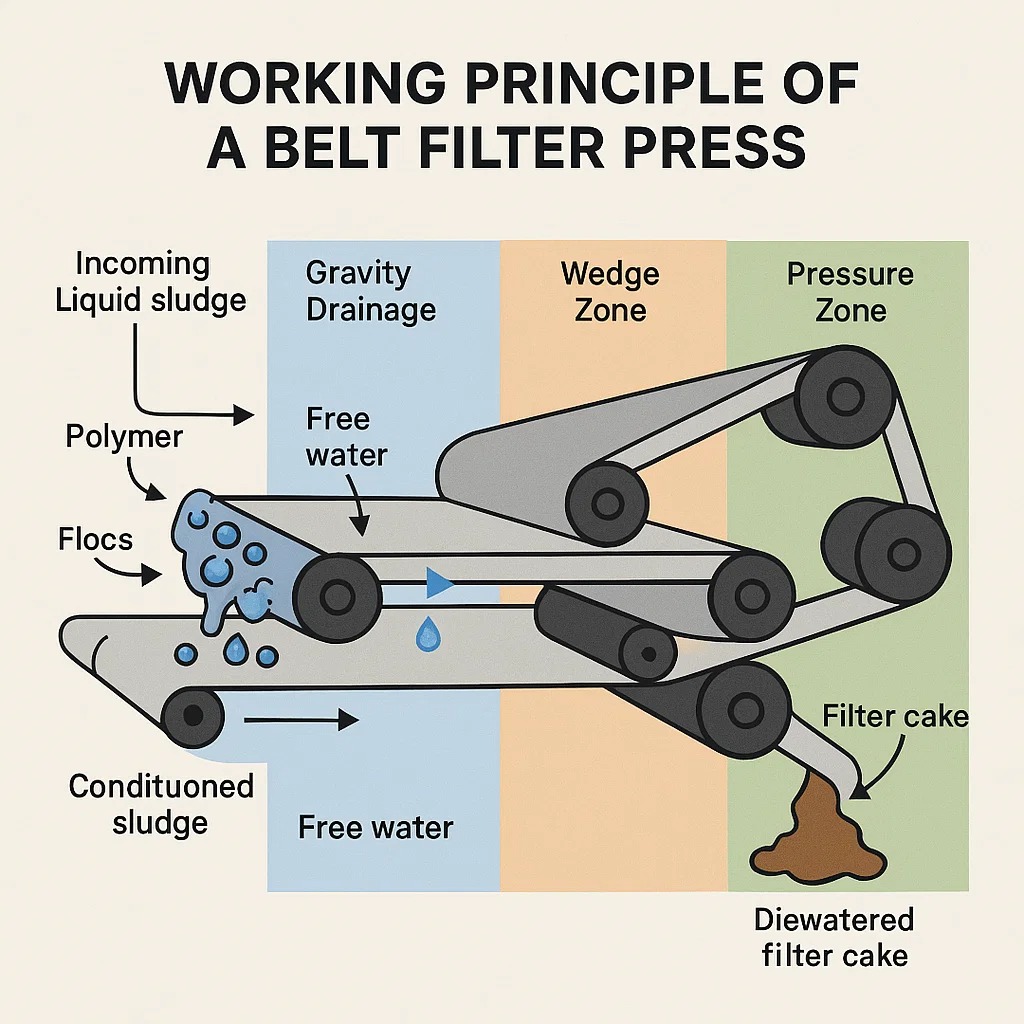

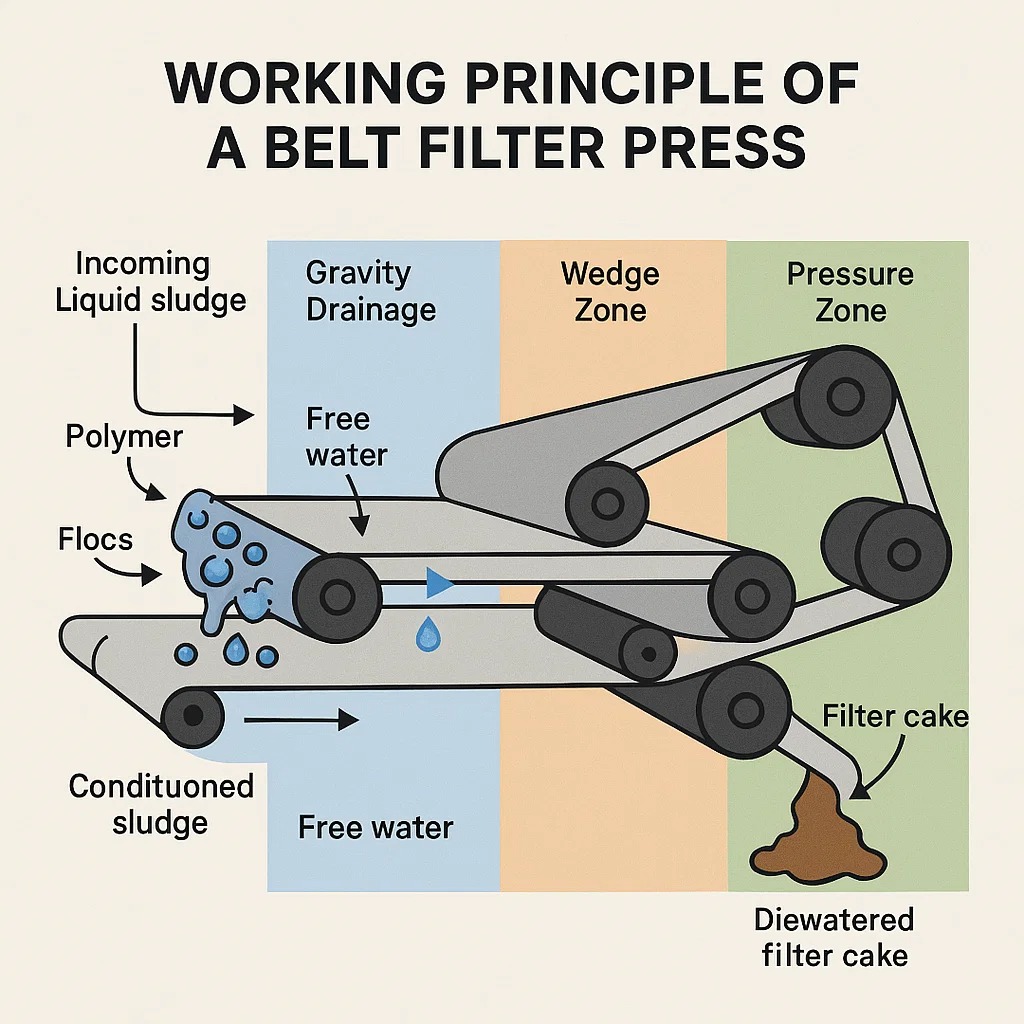

Il operation of a filtropressa a nastro (BFP) è un processo continuo in più fasi che sfrutta il condizionamento chimico, la gravità e la pressione meccanica per separare l'acqua fanghi . Il processo può essere suddiviso in quattro zone distinte:

1. Condizionamento (flocculazione)

I fanghi liquidi in ingresso, prima di entrare nella pressa, devono essere preparati a rilasciare efficacemente la propria acqua. Questo viene fatto attraverso fanghi conditioning .

- Processo: Un agente chimico, tipicamente un composto organico ad alto peso molecolare polimero , viene rapidamente mescolato ai fanghi. Il polimero fa sì che i minuscoli solidi dispersi si raggruppino in masse più grandi e più stabili chiamate fiocchi .

- Scopo: Ilse flocs trap the solids and improve the sludge’s permeability, making it much easier for water to drain in the subsequent steps. Proper conditioning is the key factor in achieving high efficienza di disidratazione .

2. Zona di drenaggio a gravità

Il conditioned sludge first enters the gravity drainage zone, typically at the beginning of the top filter belt.

- Processo: Il sludge flows onto a wide, horizontal section of the porous cintura filtrante . Sotto la forza di gravità, l'acqua libera rilasciata durante il condizionamento drena rapidamente attraverso il nastro, aiutata da una struttura del nastro a trama aperta.

- Scopo: Questa fase rimuove una grande percentuale dell'acqua facilmente drenabile, aumentando la concentrazione di solidi dal liquame liquido iniziale (spesso $ 1-5% $ di solidi) a una massa densa e semisolida (spesso $ 10-15% $ di solidi) prima che venga applicata la pressione.

3. Zona a cuneo

Il wedge zone serves as the transition from gravity drainage to high-pressure dewatering.

- Processo: Il sludge, now consolidated, is gradually squeezed between the upper and lower cintura filtrantes poiché convergono a forma di “cuneo”. La fessura che si restringe applica le prime, leggere forze di compressione al fango.

- Scopo: Questa compressione lenta e controllata impedisce la fuoriuscita del liquido ad alto volume (detta “blinding” o “squirt-out”) e prepara la torta solida per l'intensa pressione che seguirà distribuendola uniformemente su tutta la larghezza del nastro.

4. Zona di pressione

Questa è la sezione di disidratazione principale dove viene espulsa la maggior parte dell'acqua rimanente.

- Processo: Il two filter belts, with the sludge cake sandwiched between them, are guided through a serpentine path of progressively smaller diameter rulli . Il diametro decrescente e la tensione crescente sui nastri sottopongono la torta ad elevati livelli di taglio e pressione.

- Sottozone:

- Bassa pressione: Il first set of rollers applies moderate pressure.

- Alta pressione/taglio: Il inner-most rollers apply maximum force, sometimes in rapid succession, to physically press the water out of the compressed cake.

- Uscita: Il dewatered sludge, now referred to as the torta filtrante , esce dalla stampa con un'alta concentrazione di solidi della torta (tipicamente $ 18-35% $ di solidi, a seconda del tipo di fango). I nastri poi si separano e i raschiatori rimuovono il pannello per lo smaltimento o ulteriore trattamento.

Componenti chiave di una filtropressa a nastro

A filtropressa a nastro (BFP) è una macchina sofisticata costituita da diversi sistemi interconnessi che lavorano in armonia per ottenere un'efficiente disidratazione. Comprendere questi componenti principali è essenziale per funzionamento della pressa a nastro e manutenzione .

Nastri filtranti (il mezzo di filtrazione del nucleo)

Il belts are arguably the most critical component, directly involved in the filtration process.

- Funzione: Due nastri continui e porosi (un nastro superiore e uno inferiore) racchiudono il fango condizionato. Trattengono le particelle solide consentendo il passaggio del filtrato (acqua).

- Materiale: Solitamente realizzati con materiali sintetici durevoli come poliestere o polipropilene, i nastri sono tessuti con una dimensione di maglia specifica per ottimizzare la ritenzione dei solidi e il drenaggio dell'acqua.

- Tracciamento del nastro: Il belts must remain perfectly aligned to prevent damage or spillage. Sophisticated sistemi pneumatici spesso controllano automaticamente la tensione e il tracciamento della cinghia.

Rulli (applicazione di pressione e taglio)

Il rollers are the physical mechanisms that generate the dewatering force.

- Funzione: Il sludge-filled belts travel around a series of large and small rulli disposti secondo uno schema serpentino. Questi rulli sono responsabili della crescente pressione applicata nelle zone del cuneo e della pressione.

- Tipi:

- Rulli di gravità: Utilizzato principalmente nella zona di drenaggio a gravità.

- Rulli di pressione: Rulli più piccoli nella zona di pressione che creano un'elevata forza di contatto e taglio piegando bruscamente le cinghie.

Sistema di guida (controllo del movimento)

Il drive system controls the movement and speed of the filter belts.

- Funzione: Alimenta la rotazione del rullo di trasmissione principale, che tira l'intero gruppo cinghia.

- Meccanismo: Tipicamente un motore elettrico collegato a un cambio. I sistemi moderni utilizzano spesso azionamenti a frequenza variabile (VFD) per consentire un controllo preciso della velocità del nastro.

- Importanza: Velocità del nastro è un parametro operativo chiave, regolato in base a fanghi characteristics e desired rendimento .

Sistema pneumatico (tensione e tracciamento)

Questo sistema garantisce l'integrità e la prestazione ottimale dei nastri filtranti.

- Funzione: Utilizza aria compressa per applicare una tensione controllata e continua alle cinghie e per correggere automaticamente eventuali disallineamenti (tracciamento del nastro).

- Importanza: Una tensione costante è vitale per ottenere una pressione uniforme e massima efficienza di disidratazione . Un tracciamento corretto impedisce ai nastri di scivolare via dai rulli, causando strappi o arresti dell'attrezzatura.

Pannello di Controllo (Automazione e Monitoraggio)

Il control panel serves as the brain of the belt filter press.

- Funzione: Ospita il automazione sistemi, controllori logici programmabili (PLC) e interfaccia operatore. Monitora le variabili di processo come la velocità del nastro, il flusso del polimero e la tensione del nastro.

- Sistemi avanzati: I moderni BFP sono dotati di controlli sofisticati per sequenze di avvio/spegnimento automatizzate e monitoraggio remoto, contribuendo a migliorare efficienza energetica e reduced operator intervention.

Sistema di lavaggio (mantenimento dell'efficienza)

Il washing system prevents the belts from clogging, which is critical for continuous operation.

- Funzione: Barre di spruzzatura dell'acqua ad alta pressione puliscono i nastri immediatamente dopo torta filtrante viene scaricato, rimuovendo i residui solidi che potrebbero accecare il tessuto del nastro.

- Meccanismo: Utilizza una pompa dedicata per fornire acqua ad alta pressione, che viene poi spesso raccolta e convogliata nella parte anteriore del trattamento delle acque reflue plants (WWTP) per il ritrattamento.

Tipi di filtropresse a nastro

Sebbene il principio di funzionamento principale rimanga lo stesso, filtropressa a nastroes sono disponibili in diverse configurazioni progettate per gestire diverse capacità, tipi di fanghi e vincoli di spazio. Sono generalmente classificati in base alle dimensioni/capacità e alla configurazione del nastro.

In base alle dimensioni e alla capacità

Il size of the press is primarily defined by the width of its nastri filtranti , che determina il rendimento o la capacità.

- Unità Laboratorio/Pilota: Presse di piccole dimensioni utilizzate per testare diversi tipi di fanghi, ottimizzandoli polimero dosing e ampliare i dati prima di investire in un'unità a grandezza naturale.

- Presse di piccole e medie dimensioni: Tipicamente utilizzato nei comuni più piccoli trattamento delle acque reflue plants o impianti industriali con portate moderate (ad esempio, piccole operazioni di trasformazione alimentare). Le larghezze dei nastri possono variare da $ 0,5 $ a $ 1,5 $ metri.

- Presse di grandi dimensioni ad alta capacità: Progettate per i principali impianti di depurazione metropolitani e per applicazioni industriali su larga scala (come carta e pasta di legno), queste macchine sono dotate di nastri larghi (fino a 3$ metri o più) e sono costruite per il funzionamento continuo e con volumi elevati.

Basato sulla configurazione della cinghia

Il design and arrangement of the belts and rollers lead to different configurations, optimizing the sludge’s time in the gravity and pressure zones.

1. BFP a bassa pressione/alta gravità

- Caratteristiche: Ilse models feature an extended zona di drenaggio a gravità , spesso utilizzando un'inclinazione o rulli aggiuntivi per massimizzare la rimozione iniziale dell'acqua prima della fase di pressione.

- Applicazione: Ideale per fanghi con buone caratteristiche di disidratazione ed elevato contenuto iniziale di acqua libera (ad esempio, alcuni fanghi minerali o industriali).

2. BFP standard a tre zone

- Caratteristiche: Il most common configuration, featuring distinct gravity, wedge, and pressure zones, as detailed earlier. They balance efficiency and cost-effectiveness.

- Applicazione: Ampiamente usato in trattamento delle acque reflue comunali e various industrial applications.

3. Presse a doppio nastro (ispessimento e disidratazione)

- Caratteristiche: Alcune unità avanzate integrano a fanghi thickening stadio (spesso un addensatore a tamburo rotante) direttamente con lo stadio di disidratazione della pressa a nastro.

- Scopo: Il thickener first increases the solids concentration of very dilute sludge, improving the press’s efficiency and rendimento capacità.

Filtropresse a nastro specializzate

Ilse are designed for particular requirements, often focusing on maximizing final cake dryness.

- Filtropressa a nastro ad alta pressione: Ilse use smaller pressure rulli e extremely high belt tension to achieve the absolute maximum solidi della torta contenuto.

- Applicazione: Essenziale quando la riduzione del volume dei fanghi è fondamentale o quando il panello finale è destinato all'essiccazione termica o all'incenerimento, dove un elevato contenuto di solidi consente un notevole risparmio consumo energetico .

Applicazioni delle filtropresse a nastro

Il filtropressa a nastro (BFP) è una soluzione di disidratazione versatile utilizzata in un ampio spettro di settori ovunque siano necessarie la separazione solido-liquido e la riduzione del volume dei fanghi.

Impianti di trattamento delle acque reflue

Questa è l'applicazione principale e più comune per i BFP.

- Trattamento delle acque reflue municipali: I BFP sono indispensabili in città e nei paesi trattamento delle acque reflue plants (WWTP). Disidratano i fanghi organici (biosolidi) generati durante i processi di trattamento primario e secondario. Il risultante torta filtrante è significativamente ridotto in volume, rendendo lo smaltimento (discarica, incenerimento) o il riutilizzo vantaggioso (applicazione sul terreno, compostaggio) molto più conveniente.

Applicazioni industriali

I BFP sono utilizzati in numerosi ambienti di produzione e lavorazione per gestire i flussi di rifiuti industriali.

- Trasformazione alimentare: I fanghi generati dal lavaggio delle verdure, dalla lavorazione della carne o dalla produzione della birra spesso contengono elevati volumi di solidi. I BFP disidratano in modo efficiente questi fanghi organici, favorendo la conformità normativa e riducendo i costi di smaltimento per settori come caseifici, birrifici e macelli.

- Industria della carta e della pasta di legno: Il process of making paper generates large quantities of fibrous sludge and waste materials. BFPs are key to dewatering this paper sludge, often achieving very high throughputs due to the fibrous nature of the solids.

- Produzione chimica e farmaceutica: I BFP vengono utilizzati per disidratare i fanghi di scarto, i sottoprodotti del processo e persino per separare i prodotti finali, a condizione che i materiali siano compatibili con il materiale del nastro e con lo stress meccanico.

Operazioni minerarie

Nel settore minerario, i BFP vengono utilizzati per la gestione degli scodamenti e la disidratazione dei concentrati.

- Disidratazione dello tailing: I BFP aiutano a recuperare l’acqua dagli sterili delle miniere (materiale di scarto), che è vitale per la conservazione dell’acqua e la stabilità ambientale, soprattutto nelle regioni aride.

- Disidratazione del concentrato: In alcuni casi vengono utilizzati per disidratare i concentrati minerali, riducendo il peso e i costi di trasporto del prodotto finale.

Applicazioni di nicchia specializzate

- Tintura Tessile: Disidratazione dei fanghi contenenti coloranti residui e prodotti chimici.

- Finitura del metallo: Separazione dei fanghi di idrossido metallico dai bagni di trattamento esausti.

Il common thread across all these applications is the need for efficient separazione dei solidi ridurre il volume dei rifiuti e recuperare l’acqua, il che si traduce direttamente in minori costi operativi e maggiore rispetto ambientale.

Vantaggi e svantaggi delle filtropresse a nastro

Scegliere il giusto apparecchiature di disidratazione richiede una chiara comprensione dei compromessi. Il filtropressa a nastro (BFP) offre vantaggi significativi ma comporta anche alcuni vincoli.

Vantaggi: perché scegliere un BFP?

| Vantaggio | Descrizione | Impatto sul funzionamento |

| Funzionamento continuo | Il BFP is designed for non-stop processing, unlike batch equipment (e.g., filter presses). | Alto rendimento e no downtime required for cleaning or plate cycling. |

| Consumo energetico relativamente basso | Utilizza principalmente la pressione meccanica e una piccola quantità di elettricità per il sistema di azionamento e le pompe. | Più in basso costi operativi rispetto ai metodi ad alta intensità energetica come l’essiccazione termica o la centrifugazione. |

| Semplice da utilizzare e mantenere | Il mechanical design is relatively straightforward once optimized, leading to easier manutenzione della pressa a nastro . | Gli operatori richiedono una formazione meno specializzata rispetto a macchinari più complessi. |

| Buon rapporto produttività/costi | Offre una grande capacità di trattamento con un investimento comparativamente inferiore rispetto ad alcune tecnologie di disidratazione ad alto contenuto di solidi. | Una soluzione efficace ed economica per le medie e grandi dimensioni trattamento delle acque reflue plants . |

| Cattura efficace dei solidi | Il belts provide a physical barrier, ensuring high separazione dei solidi e clean filtrate, which reduces the load on upstream processes. | |

Svantaggi: Vincoli e Considerazioni

- Elevato investimento iniziale: Sebbene i costi operativi siano ragionevoli, l'acquisto e l'installazione di un robusto sistema BFP, comprese le necessarie apparecchiature di pretrattamento (come sistemi di dosaggio polimeri ), può essere sostanziale.

- Requisiti di spazio: I BFP sono in genere macchine orizzontali di grandi dimensioni. Richiedono un ingombro significativo, che può rappresentare un fattore limitante nelle strutture con spazio limitato.

- Sensibilità alle caratteristiche dei fanghi di alimentazione: Il performance is highly dependent on effective fanghi conditioning . Se la qualità del fango in entrata o il polimero la dose cambia frequentemente, le prestazioni della pressa e solidi della torta la consistenza può risentirne.

- Consumo di acqua di lavaggio: I BFP richiedono una notevole quantità di acqua ad alta pressione per il loro funzionamento sistema di lavaggio per mantenere il cintura filtrantes pulito, il che si aggiunge alla domanda idrica complessiva della struttura.

- Riduzione dei solidi finali della torta (rispetto ad altri metodi): Sebbene adeguati per molte vie di smaltimento, i BFP generalmente raggiungono un finale inferiore solidi della torta (tipicamente $ 18-35% $) rispetto alle presse a vite o alle filtropresse ad alta pressione (che possono raggiungere oltre $ 40-60% $).

Fattori da considerare quando si sceglie una filtropressa a nastro

Selezione dell'ottimale filtropressa a nastro (BFP) è una decisione che incide sui costi operativi a lungo termine e efficienza di disidratazione . Una valutazione approfondita deve andare oltre il prezzo e concentrarsi sulle specifiche dell’applicazione.

Caratteristiche dei fanghi (il fattore principale)

Il nature of the material being processed is the most important factor in BFP selection.

- Tipo e origine: I fanghi sono primari, secondari (biologici), chimici o industriali? Diversi tipi di fanghi (ad esempio, altamente fibrosi o gelatinosi) richiedono pressioni e tessuti del nastro diversi.

- Concentrazione iniziale di solidi: I fanghi molto diluiti possono richiedere un pre-addensamento (ad esempio utilizzando un addensatore a nastro a gravità) prima dell'effettiva pressatura.

- Indice di disidratazione: Questo viene determinato attraverso test di laboratorio. I fanghi che si disidratano scarsamente richiederanno tempi di ritenzione più lunghi, il che significa un BFP più grande o un'unità con estensione zona di drenaggio a gravità .

- Comprimibilità: Quanta pressione può sopportare il fango prima che la resistenza rallenti la velocità di filtrazione.

Requisiti di capacità e produttività

Il machine must be sized to handle the facility’s expected flow.

- Capacità idraulica: Il volume of sludge (in gallons or cubic meters) the unit must process per hour.

- Caricamento solidi: Il total dry weight of solids (in kg/hr or lb/hr) the press must handle. This dictates the necessary cintura filtrante larghezza, che è la metrica di dimensionamento chiave.

Costi operativi e di manutenzione

Il total cost of ownership extends well beyond the initial purchase price.

- Consumo di polimeri: Condizionamento dei fanghi è una spesa ricorrente significativa. Un'unità che raggiunge l'obiettivo solidi della torta con inferiore polimero dosage farà risparmiare denaro nel tempo.

- Consumo energetico: Confronta i requisiti di potenza del sistema di azionamento e delle pompe di filtraggio, puntando al massimo efficienza energetica .

- Requisiti di manutenzione: Considerare il costo di sostituzione delle parti soggette ad usura, in particolare il cintura filtrantes e pressure rulli .

Automazione e Controllo

I moderni BFP offrono progressi significativi nel controllo dei processi.

- Sistemi di controllo automatizzato: Cerca PLC e sensori che si adattino automaticamente tensione della cinghia , velocità del nastro , e polimero dosing in risposta alle variazioni nell'alimentazione dei fanghi in ingresso. Ciò riduce la necessità di una supervisione costante da parte dell'operatore.

- Monitoraggio remoto: I sistemi con accesso remoto facilitano la diagnostica e la predittività manutenzione della pressa a nastro , riducendo al minimo i tempi di inattività imprevisti.

Reputazione e supporto dei fornitori

La scelta di un partner affidabile è fondamentale per il successo a lungo termine.

- Esperienza e track record: Valuta la storia del fornitore con simili trattamento delle acque reflue plants o processi industriali.

- Supporto locale: Garantire che pezzi di ricambio, assistenza tecnica e formazione degli operatori siano prontamente disponibili per ridurre al minimo qualsiasi interruzione funzionamento continuo .

Manutenzione e risoluzione dei problemi

Efficace manutenzione della pressa a nastro è essenziale per garantire un livello elevato efficienza di disidratazione , massimizzando la durata di vita delle apparecchiature e riducendo al minimo i costosi tempi di inattività. Un approccio proattivo è sempre più conveniente rispetto alle riparazioni reattive.

Attività di manutenzione regolare

La coerenza in questi compiti garantisce il funzionamento continuo del filtropressa a nastro (BFP) :

- Ispezione e lavaggio del nastro: Garantire il sistema di lavaggio funzioni correttamente con pressione e portata sufficienti. Ispezionare regolarmente il cintura filtrantes per segni di usura, strappi o accecamento eccessivo (intasamento).

- Tensione e tracciamento della cinghia: Monitorare il sistema pneumatico per garantire che le cinghie mantengano la corretta tensione. Controllare quotidianamente il sistema di tracciamento automatico per evitare che il nastro fuoriesca, causando gravi danni.

- Lubrificazione di rulli e cuscinetti: Seguire il programma del produttore per l'ingrassaggio dei cuscinetti su tutti rulli . Una scarsa lubrificazione è una delle principali cause di guasto dei rulli.

- Controllo del sistema polimerico: Calibrare regolarmente il polimero dosing system e check feed lines for blockages. The polymer solution concentration must be consistent for optimal fanghi conditioning .

- Ispezione della lama del raschietto: Garantire il scraper blades that remove the torta filtrante siano affilati e allineati correttamente per evitare il trascinamento di residui di torta, che potrebbero accecare i nastri.

Problemai comuni e soluzioni

| Problem | Potenziale causa | Soluzione |

| Torta bagnata/Solidi poveri | Insufficiente polimero dosage o scarsa miscelazione. | Regola il polimero dosare e verificare che l'apparato di miscelazione funzioni. |

| Torta bagnata/Solidi poveri | Errato velocità del nastro (troppo veloce) o tensione (troppo bassa). | Rallentare il nastro per aumentare il tempo di disidratazione; regolare tensione della cinghia tramite il sistema pneumatico. |

| Scolo dei fanghi (dai nastri) | Il gravity or wedge zone is overloaded. | Rallentare la velocità di avanzamento (capacità idraulica) e/o aumentare la polimero dose per formare fiocchi più forti. |

| Raggrinzimento/danno della cinghia | Guasto al sistema di tracciamento automatico o tensione della cinghia non costante. | Controllare la pressione dell'aria ai cilindri di tracciamento e ispezionare i sensori per rilevare eventuali detriti o malfunzionamenti. |

| Alto Vibration / Noise | Cuscinetti a rulli usurati o grippati. | Sostituire immediatamente i cuscinetti a rulli interessati per evitare guasti catastrofici ai rulli. |

Innovazioni nella tecnologia della filtropressa a nastro

Mentre il principio fondamentale dell’utilizzo della pressione tra due nastri rimane costante, filtropressa a nastroes (BFPs) sono in continua evoluzione, principalmente attraverso i progressi nell’automazione, nel controllo e nella progettazione. Queste innovazioni sono focalizzate sulla massimizzazione efficienza di disidratazione , riducendo i costi operativi (OPEX) e rendendo le macchine più facili da gestire.

Sistemi automatizzati di dosaggio polimeri

Il consistency of fanghi conditioning è il fattore più critico nelle prestazioni del BFP. I sistemi moderni utilizzano un monitoraggio avanzato per ottimizzare questo processo.

- Monitoraggio in tempo reale: Utilizzo di nuovi sistemi misurazione ottica (ad esempio sensori laser o telecamere) per monitorare il fanghi e floc structure as it enters the press.

- Controllo dell'intelligenza artificiale e degli algoritmi: Analizzando il fanghi consistenza e portata in tempo reale, il sistemi di controllo automatizzati utilizzare algoritmi proprietari, spesso supportati dall'intelligenza artificiale, per regolare con precisione il polimero dosage e flow rate.

- Vantaggio: Ciò elimina la necessità di regolazioni manuali e soggettive, portando a meno polimero consumo (fino a $ 40% di risparmio in dollari) e mantenimento costante solidi della torta nonostante la qualità fluttuante dei fanghi in ingresso.

Disegni di disidratazione ad alta pressione ed estesa

Le innovazioni progettuali si concentrano sull'aumento della secchezza finale del torta filtrante e boosting rendimento .

- Presse Modulari e Verticali: I design più recenti presentano una configurazione a basso profilo o verticale per la zona di pressione. Ciò riduce l’ingombro della macchina, rendendola ideale dove requisiti di spazio sono un vincolo.

- Zona di gravità estesa: Alcuni modelli incorporano un terzo nastro indipendente o uno esteso e inclinato zona di drenaggio a gravità con aratri o elementi specializzati (come Roto-Kone®) per rimuovere più acqua libera prima della zona di pressione. Ciò aumenta significativamente la capacità dei fanghi diluiti.

- Rulli maggiorati: Le macchine da stampa ora vengono comunemente costruite con $ 7 $, $ 8 $ o anche $ 12 $ rulli nella zona di pressione, spesso con diametri minori e maggiore avvolgimento del nastro, per sottoporre la torta a pressioni e cesoie più intense e prolungate, portando alla massima umidità residua rimozione.

Operazioni intelligenti e monitoraggio remoto

Il integration of BFPs into the Internet delle cose industriale (IIoT) consente un funzionamento più sicuro, più efficiente e meno supervisionato.

- Diagnostica remota: Basato su PLC pannelli di controllo sono ora abilitati alla rete, consentendo ai fornitori e ai gestori degli impianti di monitorare in remoto i parametri prestazionali, regolare le impostazioni e diagnosticare i problemi senza essere fisicamente in loco.

- Manutenzione predittiva: I sensori monitorano le ore di funzionamento e i livelli di vibrazione dei componenti chiave (come rulli e bearings). This data allows operators to schedule manutenzione prima si verifica un guasto, garantendo vero funzionamento continuo .

Tendenze future nella tecnologia della filtropressa a nastro

Il trajectory of BFP innovation is clearly focused on making them smarter, more autonomous, and fully integrated components of a modern trattamento delle acque reflue plants .

Aumentare l'automazione

Il goal is to achieve near-autonomous operation with minimal operator intervention.

- Autoregolazione: I futuri BFP faranno ancora più affidamento su circuiti di feedback basati su sensori che regolano automaticamente la velocità di avanzamento, velocità del nastro , e pressure settings to maintain an optimal output quality ($\text{cake solids}$) under all conditions.

- Pulizia automatizzata: Cicli autopulenti migliorati che utilizzano meno acqua e agenti chimici per garantire che i nastri rimangano aperti.

Miglioramento dell'efficienza energetica

Con l’aumento dei costi dei servizi pubblici, la riduzione della domanda di energia è un obiettivo primario.

- Azionamenti a velocità variabile (VSD): L'uso diffuso di VSD ad alta efficienza su tutti i motori (azionamento, pompa, lavatrice) consentirà alla pressa di utilizzare solo la potenza necessaria per la corrente rendimento e fanghi characteristics .

- Idraulico vs. pneumatico: Ulteriore perfezionamento dei sistemi di tensionamento idraulici o pneumatici per una migliore precisione e un minor consumo di aria/olio.

Monitoraggio e controllo remoto

Il push toward centralized control systems across entire water facilities will continue.

- Tecnologia del gemello digitale: Utilizzo di modelli simulati del BFP alimentati con dati in tempo reale per prevedere le prestazioni, ottimizzare i setpoint e formare gli operatori in sicurezza.

- Interfacce mobili: Controllo e monitoraggio dell'intero sistema di drenaggio tramite tablet rinforzati o app mobili, aumentando la mobilità e la reattività dell'operatore.

Conclusione

Riepilogo dei principali vantaggi

Il filtropressa a nastro (BFP) rimane un elemento fondamentale e altamente efficace apparecchiature di disidratazione cruciale per la gestione sostenibile dei rifiuti. Il suo successo deriva da una potente combinazione di attributi:

- Efficienza dei costi: Riducendo significativamente il volume di fanghi (raggiungendo risultati elevati solidi della torta contenuto), i BFP riducono drasticamente le spese di trasporto e smaltimento trattamento delle acque reflue plants e industry.

- Funzionamento continuo: Il mechanical, non-batch process allows for high rendimento e reliable 24/7 service, optimizing plant efficiency.

- Semplicità e affidabilità: Rispetto ai macchinari altamente complessi, il design principale del BFP, che sfrutta la gravità, il condizionamento dei polimeri e la pressione meccanica tramite rulli —è relativamente semplice e consente un funzionamento più semplice e prevedibile manutenzione della pressa a nastro .

Il Future Outlook

Il BFP is not a stagnant technology. Fueled by the demands for greater efficienza energetica , minori spese operative e riduzione della manodopera, la tendenza si sta muovendo automazione più intelligente . I sistemi futuri saranno sempre più integrati sistemi di controllo automatizzati e sophisticated sensors to optimize dosaggio del polimero e velocità del nastro in tempo reale, offrendo prestazioni costanti con una supervisione umana minima.

Per qualsiasi struttura che tratta elevati volumi di rifiuti liquidi, la filtropressa a nastro continua a offrire una soluzione collaudata, economica e in evoluzione per separazione dei solidi e sludge volume reduction, solidifying its place as an indispensable tool in modern industrial and municipal operations.

Domande frequenti (FAQ)

D1: Qual è il tipico contenuto finale di solidi della torta ottenuto da una filtropressa a nastro?

A filtropressa a nastro (BFP) in genere raggiunge una finale solidi della torta concentrazione che varia da dal 18% al 35% , a seconda fortemente del tipo di fanghi . I fanghi biologici organici spesso si collocano al limite inferiore di questo intervallo, mentre i fanghi fibrosi (come quelli dell'industria della carta) o i fanghi minerali possono raggiungere il limite superiore.

Q2: Come si confronta una filtropressa a nastro con una centrifuga?

| Caratteristica | Filtropressa a nastro (BFP) | Centrifuga |

| Costo operativo | In generale inferiore consumo energetico. | In generale higher energy consumption due to high rotational speed. |

| Manutenzione | Più semplice, meccanico, focalizzato su nastri/rulli. | Più complesso, coinvolge parti rotanti ad alta velocità e un controllo sofisticato. |

| Produttività | Alto, suited for continuous, large-volume flow. | Alto, can achieve greater rendimento in meno spazio. |

| Impronta | Richiede un grande impronta grazie al suo design orizzontale. | Richiede un ingombro minore (design verticale/compatto). |

| Solidi finali | Tipicamente 18% - 35% . | Spesso può raggiungere risultati leggermente più alti solidi della torta (25% - 40%). |

D3: Qual è la variabile operativa più critica per il BFP?

Il most critical operational variable is the dosaggio del polimero (condizionamento chimico). Il polimero si forma forte, stabile fiocchi che rilasciano l'acqua in modo efficiente. Se il dosaggio è troppo basso la torta risulta bagnata e colano i fanghi; se è troppo alto, è uno spreco e può comunque portare ad una struttura della torta scadente. Mantenere il dosaggio ottimale è fondamentale efficienza di disidratazione .

Q4: Quanto durano i nastri filtranti?

Il lifespan of the nastri filtranti è molto variabile, a seconda del fanghi characteristics (ad esempio, materiali abrasivi come la sabbia), l'intensità del sistema di lavaggio , e corretto tensione della cinghia e tracking. Under ideal conditions with good manutenzione , una cintura può durare ovunque Da 1 a 5 anni .

Q5: Cosa significa "accecamento"?

Accecante si verifica quando particelle solide fini ostruiscono i pori del nastri filtranti . Ciò impedisce il passaggio dell'acqua (filtrato), riducendo notevolmente la efficienza di disidratazione e leading to a very wet filter cake. Regular and effective operation of the sistema di lavaggio è necessario per prevenire l'accecamento.

+86-15267462807

+86-15267462807